3-позиционныйкольцевой основной блок завод

Если говорить о производстве кольцевых коммутаторов с тремя позициями, то часто возникает недопонимание – кажется, что всё сводится к механической сборке готовых элементов. На самом деле, ключевым моментом является именно производство этих так называемых 'блоков'. И речь идёт не только о закупке стандартных деталей, а о собственной компетенции в создании узловых компонентов, определяющих надежность и долговечность всего устройства. Я вот несколько лет занимаюсь этим, и уверен, что без глубокого понимания технологического процесса невозможно добиться оптимальных характеристик и минимизировать риски.

Что такое ключевые блоки и почему они важны?

Под ключевыми блоками в данном контексте я понимаю небольшие, но критически важные модули, которые формируют сами кольцевой коммутатор. Они включают в себя, как правило, компоненты управления, контакты, системы защиты от перегрузок и коротких замыканий. Их качество напрямую влияет на работу всей системы. Покупка готовых блоков может показаться более простым решением, но часто приводит к проблемам с совместимостью, надежностью и, в конечном итоге, увеличению стоимости обслуживания.

Основная сложность, на мой взгляд, кроется в необходимости точной координации различных компонентов. Мы говорим о миниатюрных схемах, требующих высокой точности изготовления и сборки. Нельзя просто 'склеить' несколько деталей – здесь нужна четкая инженерная концепция и строгое соблюдение технологического регламента. Особенно это касается автоматических выключателей на основе гексафторида серы, в которых даже незначительные отклонения в геометрии контактов могут привести к сбоям в работе.

Проблемы, с которыми сталкиваются производители

Один из самых распространенных вызовов – это обеспечение стабильного качества материалов. Зависимость от поставщиков и колебания цен на сырье могут существенно влиять на себестоимость продукции и, как следствие, на конкурентоспособность. У нас в компании Lugao Power Co., Ltd. эту проблему решаем путем создания надежной сети поставщиков, прошедших строгий контроль качества и заключивших долгосрочные контракты. Это позволяет нам минимизировать риски и гарантировать стабильность производства.

Еще одна проблема – это необходимость постоянного обновления технологий. Электрическая промышленность развивается очень быстро, и то, что вчера было передовым, сегодня может оказаться устаревшим. Поэтому важно инвестировать в современные производственные линии и обучение персонала. Например, в последнее время активно используем лазерную резку и микросварку для повышения точности изготовления компонентов.

Технологический процесс изготовления

В общем виде, технологический процесс можно разбить на несколько этапов. Начинается всё с проектирования и разработки конструкторской документации. Затем следует подготовка материалов и деталей, включая резку, фрезеровку, шлифовку и покрытие. После этого происходит сборка модулей и тестирование готовых ключевых блоков. На каждом этапе применяются различные методы контроля качества, начиная от визуального осмотра и заканчивая электрическими испытаниями.

Интересный момент – это применение автоматизированных систем контроля качества на различных этапах производства. Это позволяет минимизировать человеческий фактор и повысить точность измерений. Мы используем системы машинного зрения для контроля геометрии деталей и обнаружения дефектов. Это значительно повышает надежность готовой продукции и снижает вероятность брака.

Пример из практики: оптимизация производства высковольтных изолирующих выключателей

Недавно мы работали над проектом по оптимизации производства высковольтных изолирующих выключателей. Проблема заключалась в высокой доле брака на этапе сборки. Пришлось провести глубокий анализ технологического процесса и выявить основные причины дефектов. Оказалось, что основной проблемой была неточная подгонка контактов. Для решения этой проблемы мы внедрили новые методы контроля качества и разработали более точные технологические операции. Это позволило существенно снизить долю брака и повысить надежность готовой продукции. В итоге, затраты на ремонт и обслуживание сократились на 20%.

Еще один важный момент, который мы учитывали – это эргономика рабочего места. Обеспечение комфортных условий работы для персонала позволяет повысить производительность и снизить количество ошибок. Мы внедрили современные системы освещения и вентиляции, а также разработали удобные инструменты и оборудование.

Вызовы будущего и перспективы

Сейчас мы активно работаем над внедрением принципов Industry 4.0 на нашем производстве. Это включает в себя использование больших данных, искусственного интеллекта и интернета вещей для оптимизации производственных процессов и повышения эффективности. Например, мы планируем использовать алгоритмы машинного обучения для прогнозирования поломок оборудования и оптимизации графика технического обслуживания.

В целом, я считаю, что будущее производства кольцевых коммутаторов тесно связано с автоматизацией, цифровизацией и применением новых технологий. Компании, которые не смогут адаптироваться к этим изменениям, рискуют потерять конкурентоспособность. Важно постоянно совершенствовать свои знания и навыки, инвестировать в современные технологии и быть готовыми к решению сложных задач.

Ключевые моменты, которые следует учитывать при выборе поставщика

Итак, если вам предстоит выбор поставщика конечных блоков для кольцевого коммутатора, не ограничивайтесь простым сравнением цен. Обратите внимание на следующие факторы: опыт работы компании, качество используемых материалов, наличие сертификатов соответствия, технологические возможности, гибкость и оперативность работы. Важно, чтобы поставщик был готов предложить индивидуальные решения, соответствующие вашим потребностям. И не забывайте о поддержке после продажи – это тоже важный фактор, влияющий на долгосрочную надежность вашей системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

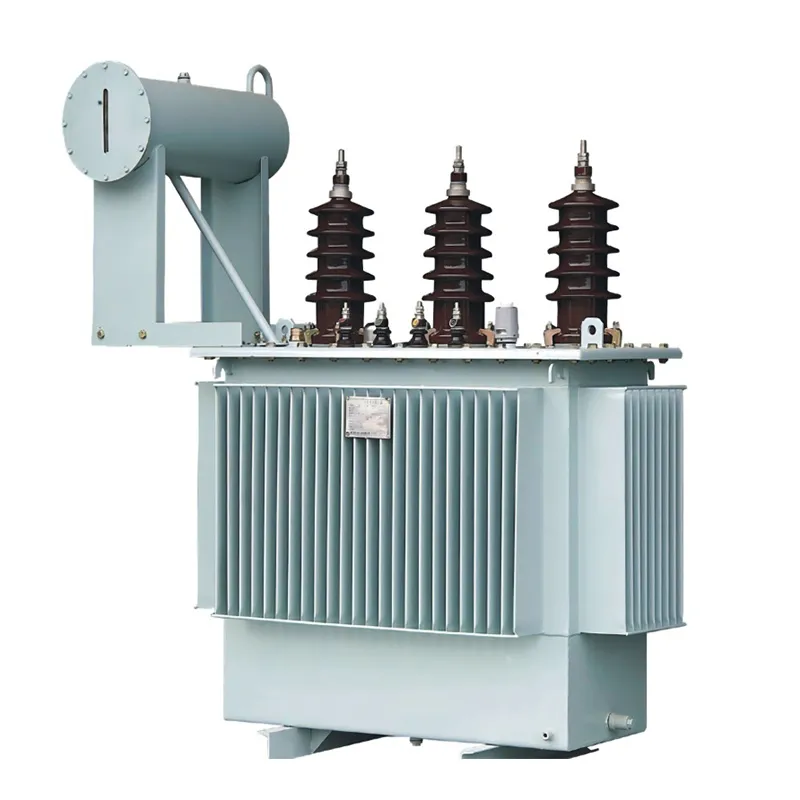

Понижающий силовой масляный трансформатор S11

Понижающий силовой масляный трансформатор S11 -

Интеллектуальное распределительное устройство питания с низковольтным управлением GCS

Интеллектуальное распределительное устройство питания с низковольтным управлением GCS -

Основной блок с газовым металлическим кольцом SRM Solid Sf6

Основной блок с газовым металлическим кольцом SRM Solid Sf6 -

Вакуумный выключатель стационарного типа VS1 для помещений

Вакуумный выключатель стационарного типа VS1 для помещений -

Кольцевой основной блок внутреннего высоковольтного электроснабжения XGN15-12

Кольцевой основной блок внутреннего высоковольтного электроснабжения XGN15-12 -

Основной блок с закрытым внутренним кольцом SM6 стационарного типа

Основной блок с закрытым внутренним кольцом SM6 стационарного типа -

Высоковольтный трансформатор с масляным охлаждением на медном сердечнике

Высоковольтный трансформатор с масляным охлаждением на медном сердечнике -

Основной с газовой изоляцией SF6 с возможностью извлечения SRM

Основной с газовой изоляцией SF6 с возможностью извлечения SRM -

Трехфазный масляный трансформатор S11

Трехфазный масляный трансформатор S11 -

Высоковольтный вакуумный выключатель типа ручной тележки

Высоковольтный вакуумный выключатель типа ручной тележки -

Низковольтный выдвижной распределительный шкаф GCK

Низковольтный выдвижной распределительный шкаф GCK -

Основной блок замкнутого кольца с интеллектуальной металлической изоляцией XGN15-12

Основной блок замкнутого кольца с интеллектуальной металлической изоляцией XGN15-12

Связанный поиск

Связанный поиск- Ремонт масляных трансформаторов поставщик

- Устройство трансформатора

- Вакуумный элегазовый выключатель

- Изоляция сухих трансформаторов поставщики

- Щит распределительный металлический поставщики

- Силовые масляные трехфазные трансформаторы поставщики

- Щит распределительный металлический поставщик

- Шкаф распределительный электрический заводы

- Трансформатор силовой сухой заводы

- Устройство щита распределительного завод