Устройство трансформатора завод

Трансформатор… Простой термин, но за ним скрывается целая вселенная инженерных решений. Часто при обсуждении производства трансформаторов завод ассоциируется с массовым выпуском однотипных моделей. Это, конечно, так, но реальность гораздо сложнее. Сегодня хочу поделиться некоторыми наблюдениями, которые накопились за годы работы в этой сфере. Не стану вдаваться в глубокие расчеты, скорее, поделюсь опытом, спотыканиями и находками – тем, что не всегда попадает в учебники.

Основные этапы производства силовых трансформаторов

Производство трансформаторов – это многоступенчатый процесс, который начинается с проектирования и заканчивается контролем качества готовой продукции. Первый и самый важный этап – это проектирование. Здесь определяются все технические характеристики: мощность, напряжение, частота, тип изоляции, требования к охлаждению и т.д. Конечно, сейчас активно используются программы для автоматизированного проектирования, но без опыта и интуиции невозможно учесть все нюансы. Мы, например, часто сталкиваемся с ситуациями, когда расчеты на бумаге отлично смотрятся, а в реальности возникают проблемы с теплоотводом или механической прочностью конструкции.

Дальше идет закупка материалов. Это серьезный этап, потому что от качества стали, обмоточного провода, изоляционных материалов напрямую зависит надежность и долговечность трансформатора. Мы тщательно выбираем поставщиков, проводим входной контроль качества. Особенно важно следить за химическим составом стали – от этого зависит ее магнитные свойства и, соответственно, эффективность работы трансформатора. Иногда, даже незначительные отклонения в составе могут привести к серьезным проблемам в будущем.

Затем начинается сам процесс изготовления. Это включает в себя изготовление сердечника, обмоток, сборку трансформатора и испытания. Сборка – это кропотливая работа, требующая высокой квалификации персонала. Неправильная укладка обмотки, недостаточное затяжение винтов – все это может привести к перегреву и выходу трансформатора из строя. А испытания – это финальная проверка, которая гарантирует соответствие трансформатора требованиям стандартов и техническим характеристикам. Мы используем различные методы испытаний: изоляционные испытания, короткое замыкание, испытания на механическую прочность.

Изготовление сердечника трансформатора

Сердечник – это основа трансформатора. Обычно изготавливается из листов электротехнической стали, которые укладываются в определенном порядке. Существуют разные способы изготовления сердечника – штамповка, прокатка, ковование. Каждый способ имеет свои преимущества и недостатки. Например, штамповка – это более экономичный способ, но он может привести к образованию дефектов в листе стали. Прокатка – это более дорогой способ, но он позволяет получить более качественный сердечник. Мы часто используем комбинацию этих методов, чтобы оптимизировать процесс производства и обеспечить требуемые характеристики сердечника.

Важный момент – это контроль за геометрией сердечника. Любые отклонения от проектных размеров могут привести к ухудшению магнитных характеристик трансформатора. Поэтому мы используем современное оборудование для контроля размеров и формы сердечника. Также важно учитывать толщину стенок сердечника, так как она влияет на его прочность и теплоотвод. Это не всегда очевидно, и иногда приходится вносить коррективы в конструкцию сердечника, чтобы обеспечить его надежность.

Современные технологии позволяют изготавливать сердечники с использованием различных типов стали, включая стали с низкими потерями на гистерезис и вихревые токи. Эти стали позволяют повысить эффективность трансформатора и снизить его тепловыделение. Однако, использование таких сталей требует специального оборудования и квалифицированного персонала. Иногда, экономическая целесообразность не позволяет использовать самые современные материалы, но мы всегда стараемся найти оптимальное решение, которое обеспечит требуемую надежность и эффективность трансформатора.

Проблемы и решения при производстве трансформаторов

В процессе производства трансформаторов неизбежно возникают различные проблемы. Например, это могут быть проблемы с качеством материалов, проблемами с оборудованием, проблемами с персоналом. Иногда возникают неожиданные технические проблемы, которые требуют быстрого и эффективного решения. Например, это может быть проблема с перегревом обмоток или проблема с утечкой изоляции.

Чтобы избежать этих проблем, необходимо тщательно планировать производство, проводить регулярный контроль качества, обучать персонал и использовать современное оборудование. Также важно иметь систему управления рисками, которая позволит быстро реагировать на любые изменения в процессе производства. Мы, например, разработали систему контроля качества, которая позволяет выявлять дефекты на ранних стадиях производства. Также у нас есть команда специалистов, которые готовы оперативно решать любые технические проблемы.

Недавно мы столкнулись с проблемой перегрева обмоток трансформатора. Причиной оказалось недостаточное охлаждение обмоток. Мы решили эту проблему, увеличив площадь охлаждения обмоток и установив более мощный вентилятор. Это позволило снизить температуру обмоток и повысить надежность трансформатора. Такие случаи, к сожалению, случаются, и требуют тщательного анализа и принятия мер.

Изоляция трансформатора: современные тенденции

Изоляция в трансформаторах играет критически важную роль. Современные тенденции в области изоляции направлены на повышение надежности и долговечности трансформаторов, а также на снижение их габаритов и веса. Традиционно, в качестве изоляционных материалов используются масло и бумажная обмотка. Однако, сейчас все чаще используются полимерные материалы, такие как эпоксидные смолы и полиэфирные смолы. Эти материалы обладают более высокой термостойкостью и химической стойкостью, чем масло и бумага. Мы активно используем полимерные материалы в производстве наших трансформаторов, что позволяет повысить их надежность и долговечность.

Одним из перспективных направлений в области изоляции является использование керамических материалов. Керамические материалы обладают очень высокой термостойкостью и химической стойкостью, а также хорошими диэлектрическими свойствами. Однако, керамические материалы более дорогие, чем полимерные материалы. Поэтому их использование ограничено применением в особо ответственных условиях. Тем не менее, мы продолжаем исследовать возможности использования керамических материалов в наших трансформаторах.

Важным аспектом изоляции является контроль за ее состоянием. Регулярно необходимо проводить испытания изоляции, чтобы выявить возможные дефекты. Мы проводим испытания изоляции на соответствие требованиям стандартов и техническим характеристикам. Также мы используем современные методы диагностики изоляции, такие как термография и ультразвуковой контроль. Это позволяет выявлять дефекты изоляции на ранних стадиях и предотвратить выход трансформатора из строя.

Контроль качества готовой продукции

Контроль качества – это неотъемлемая часть процесса производства трансформаторов. Мы осуществляем контроль качества на всех этапах производства, начиная от входного контроля материалов и заканчивая контролем готовой продукции. Мы используем различные методы контроля качества, такие как визуальный контроль, измерение параметров, испытания. Мы также используем современное оборудование для контроля качества, такое как измерительные приборы, испытательные стенды.

Мы строго контролируем качество всех деталей и узлов трансформатора. Мы проводим визуальный контроль, чтобы выявить дефекты поверхности, такие как царапины, трещины, сколы. Мы измеряем параметры деталей и узлов, чтобы убедиться в их соответствии проектным требованиям. Мы проводим испытания деталей и узлов, чтобы проверить их прочность и надежность. Все это позволяет нам гарантировать высокое качество готовой продукции.

Мы постоянно совершенствуем систему контроля качества, чтобы повысить ее эффективность. Мы используем современные методы статистического контроля качества, такие как контроль качества по плану. Мы регулярно проводим анализ причин возникновения дефектов, чтобы предотвратить их повторение в будущем. Мы стремимся к тому, чтобы наши трансформаторы соответствовали самым высоким требованиям качества.

Современное оборудование для контроля качества трансформаторов

Современное оборудование играет важную роль в контроле качества трансформаторов. Мы используем широкий спектр оборудования, включая: измерительные приборы для контроля размеров и формы деталей и узлов; испытательные стенды для проверки прочности и надежности трансформаторов; термографическое оборудование для выявления дефектов изоляции; ультразвуковое оборудование для контроля качества сварных соединений. Это оборудование позволяет нам осуществлять контроль качества на всех этапах производства и гарантировать высокое качество готовой продукции.

Мы постоянно обновляем наше оборудование, чтобы внедрять новые методы контроля качества. Мы сотрудничаем с веду

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кольцевой основной блок внутреннего высоковольтного электроснабжения XGN15-12

Кольцевой основной блок внутреннего высоковольтного электроснабжения XGN15-12 -

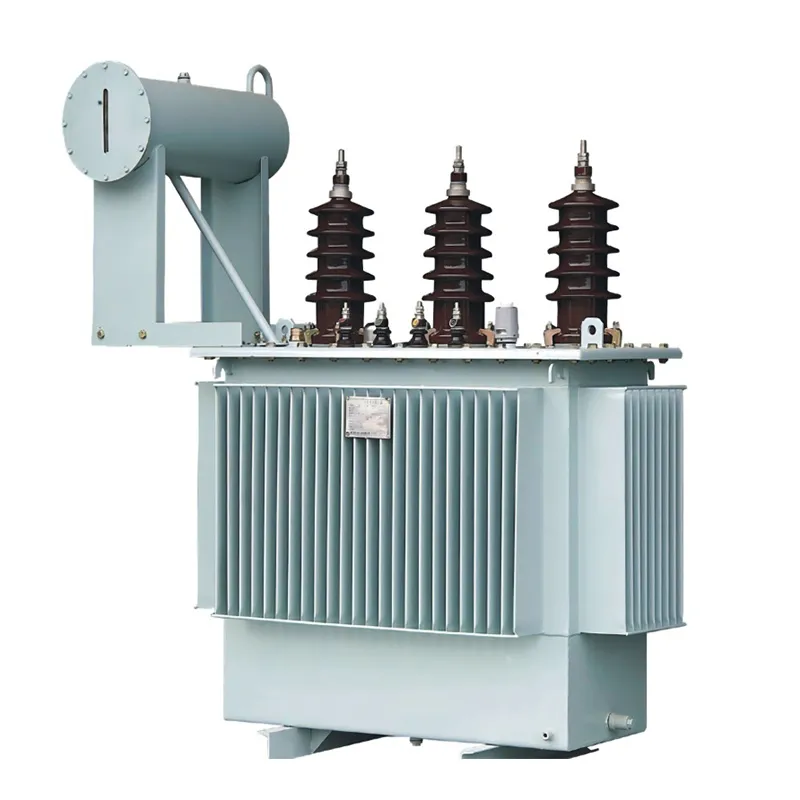

Трехфазный масляный трансформатор S11

Трехфазный масляный трансформатор S11 -

Наружный вакуумный выключатель среднего монтажа

Наружный вакуумный выключатель среднего монтажа -

3-полюсный вакуумный выключатель с механизмом управления

3-полюсный вакуумный выключатель с механизмом управления -

Сухой трансформатор типа с эпоксидной заливкой на 11 кВ и 33 кВ

Сухой трансформатор типа с эпоксидной заливкой на 11 кВ и 33 кВ -

Комплектное распределительное устройство низкого напряжения GGD

Комплектное распределительное устройство низкого напряжения GGD -

Основной блок с газовым кольцом SM6 SF6

Основной блок с газовым кольцом SM6 SF6 -

Понижающий силовой масляный трансформатор S11

Понижающий силовой масляный трансформатор S11 -

Распределительный масляный трансформатор мощностью 630 КВА – 800 кВА

Распределительный масляный трансформатор мощностью 630 КВА – 800 кВА -

Основной блок с закрытым внутренним кольцом SM6 стационарного типа

Основной блок с закрытым внутренним кольцом SM6 стационарного типа -

Автоматический выключатель с разряженным резервуаром гексафторида серы SF6

Автоматический выключатель с разряженным резервуаром гексафторида серы SF6 -

Высокочастотный сухой трансформатор типа для передачи энергии

Высокочастотный сухой трансформатор типа для передачи энергии

Связанный поиск

Связанный поиск- Подключение переключателя поставщики

- Главный распределительный щит производитель

- Сварочный трансформатор поставщики

- Шкаф распределительный металлический

- Основной блок внутреннего кольца производители

- Устройство щита распределительного поставщик

- Распределительный шкаф управления производитель

- Щит распределительный встраиваемый

- Электрическая панель кольцевого основного блока заводы

- Шкаф распределительный металлический поставщики