Устройства распределительных сетей завод

Пожалуй, многие начинающие инженеры и даже опытные специалисты подходят к вопросу производства распределительных устройств завод слишком упрощенно. Считается, что это просто сборка стандартных компонентов. На деле же, это сложный комплекс инженерных задач, требующий глубокого понимания нормативной базы, технологических процессов и, что немаловажно, практического опыта. Я не буду вдаваться в теорию, сразу перейдем к тому, что видим в реальности – к проблемам, с которыми сталкиваемся каждый день, и к тому, как мы их решаем. И, конечно, к тому, что иногда, несмотря на все усилия, приходится признавать – не всегда получается идеально.

Обзор: Больше, чем просто сборка

Речь идет о производстве оборудования, критически важного для стабильной работы энергосистемы. Это не просто 'коробка с выключателями'. Это система, в которой от правильности работы каждой детали зависит безопасность потребителей и эффективность энергоснабжения. Мы говорим о завод, который должен не только производить, но и обеспечивать качество, надежность и соответствие всем требованиям безопасности и нормам.

Наши клиенты – это, в основном, сетевые компании, электростанции, крупные промышленные предприятия. Они предъявляют очень высокие требования к оборудованию, и мы стараемся им соответствовать. Это значит, что мы постоянно работаем над улучшением технологических процессов, используем современные материалы и технологии, а также проводим тщательный контроль качества на всех этапах производства. Нельзя недооценивать влияние качества компонентов; от них зависит долговечность всего устройства. Причем, выбор поставщиков завод должен осуществлять тщательно, учитывать репутацию и опыт.

Нормативная база и стандартизация

Самое первое, что нужно учитывать – это нормативная база. ГОСТы, ПУЭ, IEC – это не просто бумажки, это фундамент, на котором строится вся конструкция. Игнорирование хотя бы одного пункта может привести к серьезным последствиям. Например, мы столкнулись с ситуацией, когда устройство, собранное в соответствии с одним ГОСТом, не соответствовало требованиям заказчика, который ссылался на более строгие европейские стандарты. Это потребовало доработки и переделки, что, конечно, увеличило затраты и сроки поставки.

Важно не только знать нормативные требования, но и уметь их правильно интерпретировать. Многие положения нормативных документов сформулированы достаточно расплывчато, и требуют тщательного анализа и понимания. Это особенно актуально при работе с современными устройствами, в которых используются новые технологии и материалы.

Технологические процессы и современное оборудование

Современное производство распределительных устройств завод – это, как правило, автоматизированный процесс. Мы используем роботизированные линии сборки, системы автоматического контроля качества, а также современные методы анализа материалов и конструкций. Очевидно, что инвестиции в современное оборудование оправдываются в долгосрочной перспективе, позволяя повысить производительность и снизить затраты.

Но автоматизация – это не панацея. Нельзя полностью исключать ручной труд, особенно на этапе контроля качества и сборки сложных элементов. Человеческий фактор по-прежнему играет важную роль, и опытные рабочие могут выявить ошибки и дефекты, которые не обнаруживаются автоматизированными системами.

Проблемы с поставками компонентов

Одной из наиболее острых проблем в настоящее время является дефицит некоторых компонентов, особенно электронных. Это серьезно влияет на сроки производства и увеличивает затраты. В последнее время мы активно ищем альтернативных поставщиков и стараемся диверсифицировать источники поставок, чтобы минимизировать риски.

Помимо дефицита, проблемами могут быть и вопросы качества компонентов. Недобросовестные поставщики могут поставлять некачественные детали, что приводит к увеличению числа брака и снижению надежности готового продукта. Поэтому крайне важно тщательно отбирать поставщиков и проводить входной контроль качества поставляемых материалов.

Опыт и ошибки: Что нужно знать

Мы совершили немало ошибок в процессе производства. Одна из самых распространенных – это недооценка сложности технологического процесса. Недостаточное планирование, отсутствие четкой организации труда и нехватка квалифицированного персонала – все это может привести к задержкам, увеличению затрат и снижению качества продукции.

Еще одна распространенная ошибка – это недостаточный контроль качества на всех этапах производства. Многие компании считают, что достаточно провести контроль качества только в конце производства. На деле же, контроль качества должен осуществляться на каждом этапе, чтобы выявлять и устранять дефекты на ранней стадии. Иначе, брак может быть обнаружен только после того, как устройство уже собрано, что потребует дорогостоящей переделки.

Конкретный пример: проблемы с изоляцией

Недавно мы столкнулись с серьезной проблемой при производстве высоковольтных выключателей. Выяснилось, что используемый изоляционный материал не соответствовал требованиям по термостойкости и диэлектрической прочности. Это привело к выходу оборудования из строя при испытаниях. Пришлось полностью переделывать партию устройств, что потребовало значительных затрат времени и средств. Этот случай стал для нас уроком и заставил нас более тщательно подходить к выбору изоляционных материалов.

Перспективы развития производства

В будущем производство распределительных устройств завод будет все больше автоматизироваться и цифровизироваться. Мы планируем внедрить новые технологии, такие как машинное обучение и искусственный интеллект, для оптимизации технологических процессов и повышения качества продукции. Также мы будем активно использовать цифровые двойники для моделирования и анализа работы оборудования.

Особое внимание будет уделяться разработке и производству новых типов устройств, в том числе устройств для работы с возобновляемыми источниками энергии. Это связано с тем, что доля возобновляемых источников энергии в энергосистеме будет постоянно расти, и потребуется новое поколение распределительных устройств, способных эффективно управлять этими источниками.

Важно помнить, что успех в данной области зависит не только от использования современных технологий, но и от квалификации персонала и от постоянного стремления к совершенствованию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Металлическое бронированное съемное распределительное устройство KYN61-40.5

Металлическое бронированное съемное распределительное устройство KYN61-40.5 -

Вакуумный выключатель стационарного типа VS1 для помещений

Вакуумный выключатель стационарного типа VS1 для помещений -

Основной с газовой изоляцией SF6 с возможностью извлечения SRM

Основной с газовой изоляцией SF6 с возможностью извлечения SRM -

Внутреннее электрическое распределительное устройство с металлическим корпусом KYN28A-24

Внутреннее электрическое распределительное устройство с металлическим корпусом KYN28A-24 -

Интеллектуальный автоматический выключатель SF6 напряжением 40,5 кВ

Интеллектуальный автоматический выключатель SF6 напряжением 40,5 кВ -

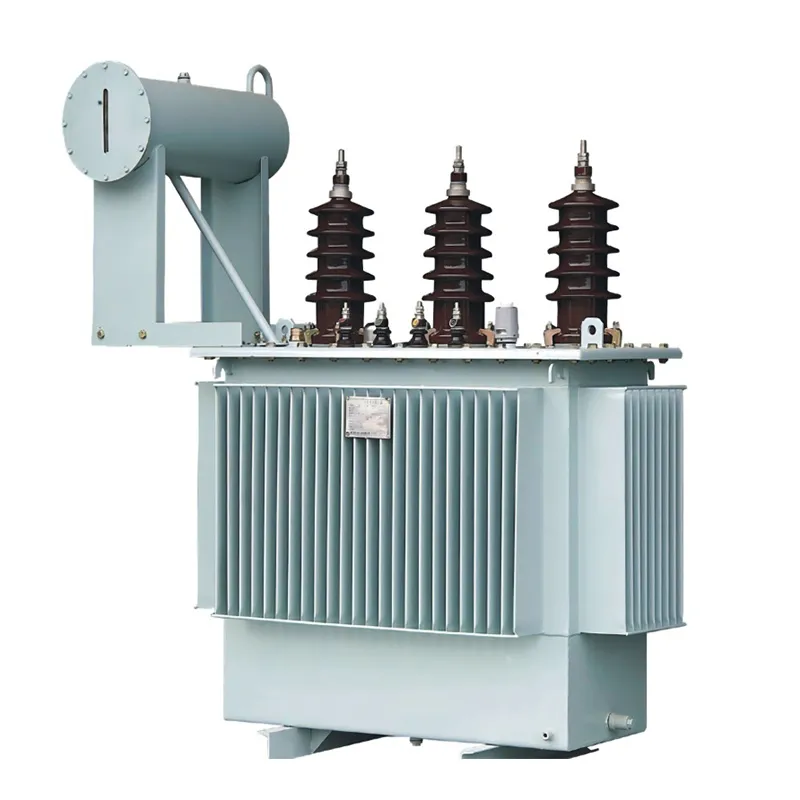

Трехфазный масляный трансформатор S11

Трехфазный масляный трансформатор S11 -

Понижающий силовой масляный трансформатор S11

Понижающий силовой масляный трансформатор S11 -

Сухой трансформатор типа с эпоксидной заливкой на 11 кВ и 33 кВ

Сухой трансформатор типа с эпоксидной заливкой на 11 кВ и 33 кВ -

Полностью герметичный масляный электрический трансформатор

Полностью герметичный масляный электрический трансформатор -

Автоматический выключатель с разряженным резервуаром гексафторида серы SF6

Автоматический выключатель с разряженным резервуаром гексафторида серы SF6 -

Основной блок с газовым металлическим кольцом SRM Solid Sf6

Основной блок с газовым металлическим кольцом SRM Solid Sf6 -

Трехфазный силовой сухой трансформатор типа SCB13

Трехфазный силовой сухой трансформатор типа SCB13

Связанный поиск

Связанный поиск- Открытое распределительное устройство заводы

- Распределительное устройство gcs завод

- Распределительный шкаф

- Трансформаторы с масляным охлаждением поставщик

- Шкаф распределительный наружный поставщик

- Понижающий трансформатор завод

- Основной блок с металлическим кольцом поставщики

- 5-позиционный кольцевой основной блок

- Среднее распределительное устройство напряжения поставщик

- Панель распределительного устройства