Трансформатор силовой сухой производитель

Сухие трансформаторы – это не просто электротехническое оборудование. Это, по сути, сердце любой энергосистемы, ответственное за передачу и распределение энергии. Часто, когда речь заходит о производстве, люди сразу думают о больших, громоздких установках, полную автоматизацию. И это верно лишь отчасти. На самом деле, за качеством сухих трансформаторов стоит колоссальный опыт, множество нюансов и постоянная работа над оптимизацией – от выбора материалов до контроля качества сварных швов. В этой статье я постараюсь поделиться своими наблюдениями, опытом и, возможно, даже ошибками, чтобы дать вам более реалистичное представление о том, как создаются эти важные устройства.

От замысла к прототипу: сложности на старте

Начинать производство сухих трансформаторов – это не просто собрать готовую конструкцию из запчастей. Первый и самый важный этап – это проектирование. Здесь важно учитывать множество факторов: ожидаемую нагрузку, климатические условия, требования к безопасности, а также существующие стандарты. Иногда возникают неожиданные проблемы с выбором изоляционных материалов, особенно для высоковольтных трансформаторов. Важно, чтобы они выдерживали не только номинальные параметры, но и пиковые напряжения, а также воздействия окружающей среды – влажность, перепады температур. Мы столкнулись с проблемой повышенной проницаемости некоторых типов изоляции при определенных условиях, что требовало дополнительных исследований и корректировки конструкции.

Проектирование – это, по сути, игра с параметрами. Нужно понимать, как изменения в геометрии сердечника влияют на характеристики трансформатора, как выбор обмоток и их конфигурации влияет на потери и эффективность. Это не всегда очевидно, и часто приходится проводить сложные расчеты и эксперименты. Например, оптимизация конструкции сердечника для минимизации гистерезисных потерь – это задача, требующая глубоких знаний в области электромагнитной теории и применения специализированного программного обеспечения. И, конечно, не стоит забывать о требованиях к зазорам между обмотками и сердечником – от этого напрямую зависит уровень напряжения и надежность всей конструкции.

Выбор материалов: ключ к долговечности

Качество сухих трансформаторов напрямую зависит от качества используемых материалов. Сердечник, обмотки, изоляция – все должно соответствовать высоким стандартам и требованиям. Мы используем в производстве высококачественную электротехническую сталь, которая обладает низкими потерями на гистерезис и хорошей прочностью. Обмотки изготавливаются из медного провода, покрытого слоем изолирующей никелированной лаки. Важно не только качество материала, но и правильная технология его обработки. Неправильно проведенная лакировка может привести к высыханию и разрушению изоляции, что, в свою очередь, может привести к короткому замыканию и аварии.

Изоляция – это критически важный элемент сухих трансформаторов. Мы используем различные типы изоляции: эпоксидные смолы, полимерные пленки, маслостойкие лаки. Выбор типа изоляции зависит от напряжения трансформатора и условий эксплуатации. Для высоковольтных трансформаторов часто используют эпоксидные смолы, которые обеспечивают высокую прочность и надежность. Однако, эпоксидная смола требует тщательной подготовки поверхности и соблюдения технологии заливки, чтобы избежать образования дефектов и пустот. Мы стараемся работать с проверенными поставщиками и постоянно тестируем новые материалы, чтобы повысить надежность наших трансформаторов.

Еще один важный аспект – это коррозионная стойкость материалов. Сухие трансформаторы часто устанавливаются в агрессивных средах, поэтому важно, чтобы все компоненты были устойчивы к коррозии. Мы используем специальные антикоррозийные покрытия и материалы, которые обеспечивают длительный срок службы трансформатора. Например, для защиты от влаги мы используем эпоксидные покрытия и специальные антикоррозийные краски. В тех случаях, когда трансформатор устанавливается в морской среде, мы используем специальные материалы, устойчивые к воздействию соленой воды.

Процесс производства: от изготовления до тестирования

Процесс производства сухих трансформаторов включает в себя несколько этапов: изготовление сердечника, намотка обмоток, сборка трансформатора, заливка изоляцией и тестирование. Каждый этап требует строгого контроля качества и соблюдения технологической дисциплины. Изготовление сердечника – это сложный процесс, который требует высокой точности и аккуратности. Мы используем автоматизированные станки для изготовления сердечника, которые обеспечивают высокую точность и повторяемость.

Намотка обмоток – это еще один важный этап производства. Мы используем автоматизированные намоточные машины, которые обеспечивают высокую скорость и точность намотки. Важно, чтобы обмотки были намотаны ровно и без перехлестов, чтобы избежать образования горячих точек и коротких замыканий. После намотки обмоток их необходимо тщательно изолировать и лакировать, чтобы обеспечить надежную защиту от влаги и механических повреждений.

Заливка изоляцией – это процесс, который требует особой аккуратности и контроля качества. Мы заливаем трансформатор эпоксидной смолой в вакуумной камере, чтобы избежать образования пузырьков воздуха. Важно, чтобы изоляция равномерно покрывала все компоненты трансформатора, чтобы обеспечить надежную защиту от коротких замыканий. После заливки изоляции трансформатор подвергается термической обработке, чтобы обеспечить полное отверждение смолы. Мы используем современные методы контроля качества, чтобы убедиться, что изоляция соответствует всем требованиям и стандартам.

Тестирование и приемочные испытания: гарантия надежности

После завершения всех этапов производства сухие трансформаторы подвергаются комплексному тестированию и приемочным испытаниям. Мы проводим различные виды испытаний: изоляционные испытания, испытания на прочность, испытания на короткое замыкание, испытания на электрическую прочность. Целью этих испытаний является проверка соответствия трансформатора всем требованиям и стандартам, а также выявление возможных дефектов и недочетов. Мы используем современное измерительное оборудование и придерживаемся строгих процедур тестирования. Только после успешного прохождения всех испытаний трансформатор считается готовым к отгрузке.

Особое внимание уделяется изоляционным испытаниям. Они позволяют проверить качество изоляции и выявить возможные утечки тока. Мы используем высоковольтные испытательные стенды, которые позволяют создать напряжение, многократно превышающее номинальное значение трансформатора. Это позволяет выявить даже самые незначительные дефекты изоляции. Важно помнить, что изоляция – это наиболее уязвимое место в сухих трансформаторах, поэтому к ее качеству нужно относиться с особой тщательностью.

Кроме того, мы проводим испытания на электрическую прочность, которые позволяют проверить устойчивость трансформатора к воздействию высоких напряжений. Мы используем испытательные стенды, которые позволяют создать импульсные напряжения, имитирующие возможные повреждения в электросети. Это позволяет выявить возможные дефекты конструкции и обеспечить надежную работу трансформатора в любых условиях.

Наши ошибки и уроки, извлеченные из опыта

Не всегда все идет гладко. Были случаи, когда мы сталкивались с проблемами при производстве сухих трансформаторов. Например, однажды мы допустили ошибку при выборе материала для изоляции, что привело к ее быстрому разрушению. Это потребовало значительных затрат на исправление и внесение изменений в конструкцию. Этот случай научил нас более тщательно подходить к выбору материалов и проводить дополнительные исследования.

Еще одна ошибка – это недостаточный контроль качества сварных швов. В некоторых случаях мы допускали дефекты в сварных швах, что приводило к утечке тока и снижению надежности трансформатора. Мы внедрили более строгий контроль качества сварных швов, который включает в себя визуальный осмотр, ультразвуковой контроль и рентгеновский контроль. Это позволило нам значительно снизить количество дефектов и повысить надежность наших трансформаторов.

Иногда возникают проблемы с поставками материалов. Особенно это актуально в периоды экономической нестабильности. Важно иметь надежных поставщиков и заранее планировать закупки материалов, чтобы избежать задержек в производстве. Мы работаем с несколькими поставщиками материалов, чтобы снизить риски, связанные с перебоями в поставках. Кроме того, мы стараемся иметь запас материалов на складе, чтобы обеспечить непрерывность производства.

В заключение: стремление к совершенству

Производство сухих трансформаторов – это сложный и ответственный процесс, который требует высокой квалификации и

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трехфазный силовой сухой трансформатор типа SCB13

Трехфазный силовой сухой трансформатор типа SCB13 -

Основной блок замкнутого кольца с интеллектуальной металлической изоляцией XGN15-12

Основной блок замкнутого кольца с интеллектуальной металлической изоляцией XGN15-12 -

Основной блок с газовым кольцом SM6 SF6

Основной блок с газовым кольцом SM6 SF6 -

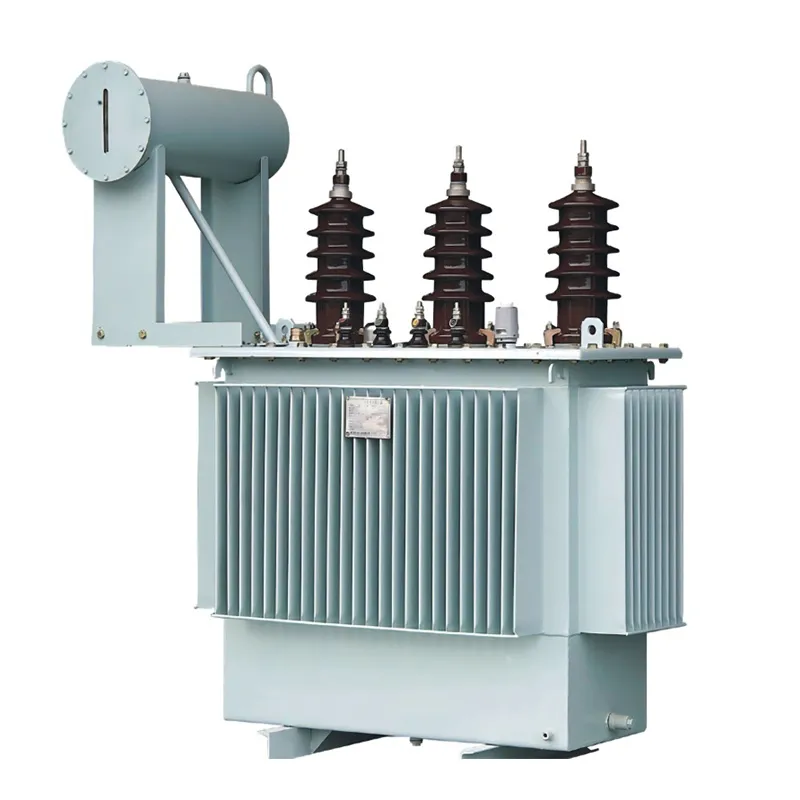

Понижающий силовой масляный трансформатор S11

Понижающий силовой масляный трансформатор S11 -

Сухой трансформатор типа с изоляцией 11-0,415кВ

Сухой трансформатор типа с изоляцией 11-0,415кВ -

Вакуумный выключатель стационарного типа VS1 для помещений

Вакуумный выключатель стационарного типа VS1 для помещений -

Наружный высоковольтный газовый выключатель SF6

Наружный высоковольтный газовый выключатель SF6 -

Кольцевой основной блок внутреннего высоковольтного электроснабжения XGN15-12

Кольцевой основной блок внутреннего высоковольтного электроснабжения XGN15-12 -

Высоковольтный вакуумный выключатель типа ручной тележки

Высоковольтный вакуумный выключатель типа ручной тележки -

Комплектное распределительное устройство низкого напряжения GGD

Комплектное распределительное устройство низкого напряжения GGD -

Панель низковольтного съемного распределительного устройства MNS

Панель низковольтного съемного распределительного устройства MNS -

Высоковольтный электрический сухой трансформатор типа мощностью 1000 кВА

Высоковольтный электрический сухой трансформатор типа мощностью 1000 кВА

Связанный поиск

Связанный поиск- Распределительным устройствам называется завод

- Щит распределительный навесной пластиковый производители

- Основной блок с замкнутым кольцом завод

- Обмотки трансформатора завод

- Силовые масляные трехфазные трансформаторы завод

- Силовые масляные трехфазные трансформаторы производитель

- Распределительный шкаф завод

- Управление вакуумным выключателем

- Масляные однофазные трансформаторы завод

- Шкаф распределительный навесной