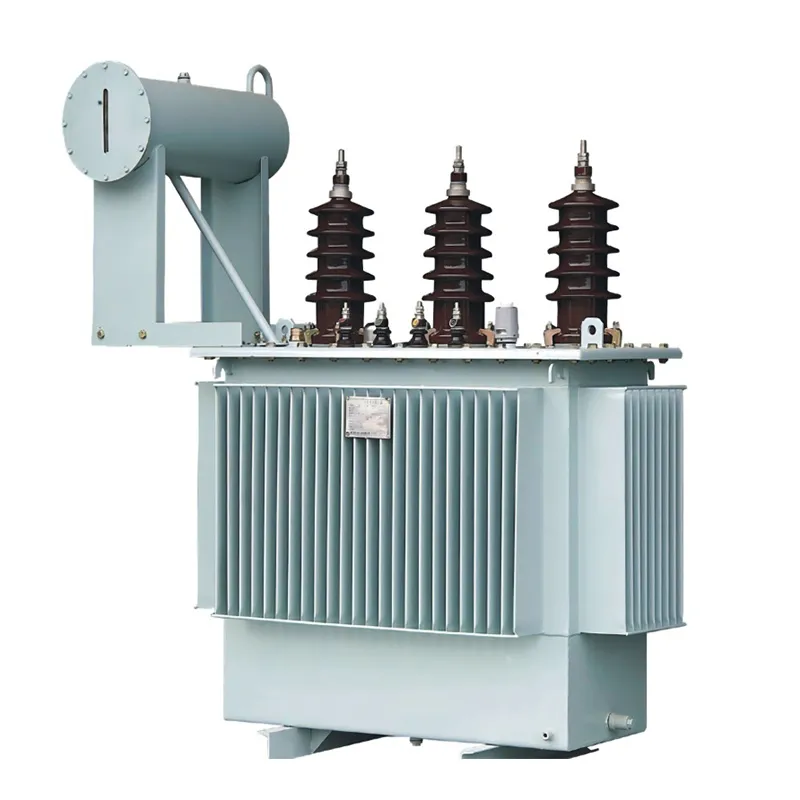

Трансформаторы с масляным охлаждением завод

Масляные трансформаторы – это, казалось бы, проверенная временем технология. Но, поверьте, за кажущейся простотой скрывается множество тонкостей, которые часто упускают из виду, особенно при обсуждении их массового производства. Многие заводские процессы кажутся стандартными, но именно в мелочах кроются ключевые факторы, влияющие на надежность и долговечность готового изделия. Мы поговорим о реальных проблемах и подходах, основанных на многолетнем опыте, не вдаваясь в академические споры, а скорее делясь тем, что действительно работает.

Общая схема производства: от чертежа до готового продукта

В целом, процесс производства масляных трансформаторов делится на несколько этапов: от проектирования и разработки чертежей до сборки, испытаний и упаковки. Начальный этап – это, конечно, электротермический расчет, выбор оптимальных параметров для конкретной нагрузки и условий эксплуатации. Очень важно не просто рассчитать параметры, а учесть возможные вариации входного напряжения и температуры окружающей среды. Здесь мы часто сталкиваемся с завышенными требованиями к запасу прочности, что приводит к увеличению стоимости производства без реальной выгоды.

Далее идет изготовление отдельных компонентов: корпуса, обмоток, сердечника, бака для масла, масляного насоса и системы охлаждения. Качество изготовления этих компонентов напрямую влияет на качество конечного продукта. Например, качество ферромагнитного сердечника, его намагничиваемость и потери в остаточном магнитном поле – все это играет существенную роль в эффективности и надежности трансформатора. Особенно важна точность изготовления бака, его герметичность и устойчивость к коррозии.

Сборка – это, наверное, самый трудоемкий и ответственный этап. Здесь необходимо соблюдать строгие правила гигиены, чтобы избежать попадания загрязнений в масло. Каждая деталь должна быть установлена на свое место и надежно зафиксирована. После сборки трансформатор проходит испытания на соответствие требованиям безопасности и производительности. Обязательно проводится проверка герметичности бака, работоспособности системы охлаждения и электрономики.

Материалы и их влияние на долговечность

Выбор материалов – это критически важный аспект производства масляных трансформаторов. Корпус обычно изготавливается из чугуна или стали. Мы в Lugao Power Co., Ltd. часто используем чугун с повышенным содержанием кремния, что обеспечивает высокую механическую прочность и устойчивость к деформациям. Особое внимание уделяется качеству изоляционных материалов – они должны выдерживать высокие температуры и напряжения. Выбор масла также играет важную роль: оно должно обладать хорошими диэлектрическими свойствами, высокой теплопроводностью и стабильностью в широком диапазоне температур.

Один из распространенных вопросов, с которым сталкиваются производители – это использование альтернативных изоляционных материалов. Например, вместо традиционного трансформаторного масла используются синтетические масла или даже твердые изоляционные материалы. В теории это может повысить эффективность и экологичность трансформатора, но на практике это сопряжено с рядом проблем: более высокая стоимость, сложность обслуживания и ограниченная область применения.

Не стоит недооценивать важность качественной очистки и обработки металлических поверхностей перед покраской. Коррозия – это один из главных врагов масляных трансформаторов, и даже незначительные дефекты покрытия могут привести к серьезным последствиям. Мы используем многослойные системы покраски, устойчивые к воздействию агрессивных сред.

Проблемы с системой охлаждения

Система охлаждения – это, пожалуй, самый сложный и ответственный элемент масляных трансформаторов. Она должна эффективно отводить тепло от обмоток и сердечника, обеспечивая их надежную работу. Существует несколько типов систем охлаждения: воздушное охлаждение, водяное охлаждение и охлаждение с использованием масляных радиаторов. Выбор системы охлаждения зависит от мощности трансформатора, условий эксплуатации и требований к энергоэффективности.

Одной из распространенных проблем является перегрев масла. Это может быть вызвано различными факторами: недостаточной эффективностью системы охлаждения, повышенной нагрузкой на трансформатор, утечками масла или загрязнениями в масле. Перегрев масла приводит к снижению его диэлектрических свойств и ускорению старения изоляционных материалов. Поэтому крайне важно регулярно контролировать температуру масла и принимать меры по предотвращению перегрева.

Мы в Lugao Power Co., Ltd. активно разрабатываем и внедряем новые технологии охлаждения, такие как использование высокоэффективных радиаторов и жидкостных теплообменников. Эти технологии позволяют снизить энергопотребление трансформатора и повысить его надежность.

Контроль качества и испытания

Контроль качества на всех этапах производства – это залог надежности и долговечности масляных трансформаторов. Мы используем современное оборудование для контроля геометрических размеров, механических свойств материалов и электрических характеристик компонентов. Особое внимание уделяется контролю качества сварочных швов и изоляционных соединений.

После сборки трансформатор проходит комплекс испытаний: испытания на прочность изоляции, испытания на герметичность, испытания на короткое замыкание, испытания на старение. Эти испытания позволяют выявить возможные дефекты и убедиться в соответствии трансформатора требованиям безопасности и производительности. Мы строго соблюдаем международные стандарты и нормы, такие как IEC и IEEE.

Ключевая проблема, с которой мы периодически сталкиваемся – это несоответствие результатов испытаний фактическим параметрам трансформатора. Это может быть связано с неточностью измерений, дефектами оборудования или ошибками в расчетах. Поэтому необходимо постоянно проводить калибровку оборудования и пересматривать методики испытаний.

Реальные примеры и ошибки

Недавно у нас был случай, когда трансформатор, изготовленный по старой технологии, вышел из строя через несколько лет эксплуатации. Причиной оказалась некачественная изоляция обмоток. В процессе производства не была проведена тщательная проверка изоляционных материалов, что привело к ее преждевременному разрушению. Это стало болезненным уроком, который мы учли в дальнейшей работе.

Еще одна распространенная ошибка – это недостаточная герметизация бака для масла. Это может привести к утечкам масла, загрязнению окружающей среды и снижению эффективности охлаждения. Мы используем специальные уплотнительные материалы и технологии сварки, чтобы обеспечить максимальную герметичность бака.

Важно помнить, что масляные трансформаторы – это сложные устройства, требующие квалифицированного подхода к проектированию, производству и эксплуатации. Не стоит экономить на качестве материалов и контроле качества. Это окупится в долгосрочной перспективе.

Необходимость цифровизации производства

Мы сейчас активно внедряем системы цифрового производства, включая автоматизированные линии сборки и системы мониторинга качества в режиме реального времени. Это позволяет значительно повысить эффективность производства, сократить количество брака и улучшить контроль качества.

Интеграция данных с датчиков, установленных на трансформаторах, в облачную платформу позволяет проводить предиктивный анализ состояния оборудования и предотвращать аварийные ситуации. Это важный шаг к созданию умных электросетей.

Но внедрение таких систем требует значительных инвестиций и квалифицированного персонала. Поэтому необходимо тщательно планировать процесс цифровизации и учитывать все возможные риски.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальный вакуумный выключатель с боковым креплением

Интеллектуальный вакуумный выключатель с боковым креплением -

Основной с газовой изоляцией SF6 с возможностью извлечения SRM

Основной с газовой изоляцией SF6 с возможностью извлечения SRM -

Основной блок с изолированным силовым кольцом SRM Smart SF6

Основной блок с изолированным силовым кольцом SRM Smart SF6 -

Высокочастотный сухой трансформатор типа для передачи энергии

Высокочастотный сухой трансформатор типа для передачи энергии -

Высоковольтный электрический сухой трансформатор типа мощностью 1000 кВА

Высоковольтный электрический сухой трансформатор типа мощностью 1000 кВА -

Основной блок замкнутого кольца с интеллектуальной металлической изоляцией XGN15-12

Основной блок замкнутого кольца с интеллектуальной металлической изоляцией XGN15-12 -

3-полюсный вакуумный выключатель с механизмом управления

3-полюсный вакуумный выключатель с механизмом управления -

Наружный вакуумный выключатель среднего монтажа

Наружный вакуумный выключатель среднего монтажа -

Низковольтный выдвижной распределительный шкаф GCK

Низковольтный выдвижной распределительный шкаф GCK -

Понижающий силовой масляный трансформатор S11

Понижающий силовой масляный трансформатор S11 -

Кольцевой основной блок внутреннего высоковольтного электроснабжения XGN15-12

Кольцевой основной блок внутреннего высоковольтного электроснабжения XGN15-12 -

Наружный вакуумный выключатель на постоянных магнитах

Наружный вакуумный выключатель на постоянных магнитах

Связанный поиск

Связанный поиск- Трансформатор силовой сухой завод

- Подрулевых переключателей заводы

- Щит распределительный встраиваемый поставщик

- Подключение коммутатора

- Подстанции с сухими трансформаторами производитель

- Силовой трансформатор производители

- Распределительное устройство kyn28 заводы

- Основной блок наружного кольца

- Работа в распределительном устройстве производитель

- Шкаф распределительный металлический