Сухой трансформатор завод

Завод по производству сухого трансформатора – это не просто сборка компонентов. Часто, когда говорят о производстве трансформаторов, подразумевают автоматизацию и стандартизацию. Но на деле, здесь огромная роль играет квалификация персонала, контроль качества на каждом этапе и, конечно, глубокое понимание физико-химических процессов, происходящих внутри трансформатора. Особенно это касается именно сухих – их требования к изоляции и теплоотводу гораздо выше. Часто начинающие инженеры недооценивают сложность процесса, думая, что это просто 'намотаем обмотки и зальем маслом'. Опыт подсказывает, что здесь гораздо больше нюансов, и небольшая ошибка в одном из этапов может привести к серьезным последствиям.

Общая схема производства и её вариативность

Итак, как обычно строится процесс производства? Начинается всё с проектирования, конечно. Требования заказчика – напряжение, мощность, класс изоляции, условия эксплуатации… Все это определяет конструкцию трансформатора. Затем – закупка материалов: медная жила, стальной сердечник, изоляционные материалы (обычно эпоксидная смола или полиэфирные смолы), оболочка. После этого – изготовление сердечника, намотка обмоток, сборка корпуса, заливка смолой, испытания. Звучит просто, да? Но каждый из этих этапов требует строгого контроля и внимания к деталям. Кроме того, существуют разные технологии: самоклеящиеся обмотки, с использованием различных типов смол, различные методы изоляции и защиты. И выбор конкретной технологии зависит от требований заказчика и типа трансформатора. Наш опыт показывает, что 'универсального' решения не существует – всегда нужно подбирать технологию индивидуально.

Изготовление стального сердечника: от литья до штамповки

Сердечник – это основа трансформатора, от его качества зависит эффективность работы всей системы. Традиционно сердечники изготавливают методом литья, изливая стальную стружку в форму. Но сейчас все чаще используют штамповку из листовой стали. Это позволяет добиться более высокой точности размеров и уменьшить количество отходов. Проблема в том, что литые сердечники могут иметь дефекты в структуре металла, которые снижают его электромагнитные характеристики. Штампованные – более однородны, но требуют более сложного оборудования и контроля качества. Мы сталкивались с ситуацией, когда некачественный сердечник привел к перегреву и выходу из строя трансформатора. Приходилось переделывать весь трансформатор – очень дорого и неприятно.

Намотка обмоток: тонкости и требования

Это, пожалуй, самый ответственный этап. Обмотки должны быть намотаны аккуратно, без перепусков и зазоров. Важно соблюдать правильную последовательность намотки, чтобы обеспечить симметричную работу обмоток и избежать появления токов Фуко. Также необходимо учитывать ток холостого хода и ток короткого замыкания при выборе сечения проводников. Часто используют самоклеящиеся обмотки, что значительно ускоряет процесс и повышает точность. Но самоклейка не всегда идеальна – иногда проводники отклеиваются или образуются неровности. Приходится прибегать к ручной отделке, что увеличивает время производства. Мы постоянно работаем над улучшением технологии намотки, чтобы повысить качество и производительность.

Изоляция и заливка эпоксидной смолой: защита от внешних воздействий

Эпоксидная смола – это основной изоляционный материал для сухих трансформаторов. Она обеспечивает надежную защиту обмоток от влаги, пыли и механических повреждений. Процесс заливки смолой требует высокой точности и аккуратности. Нельзя допускать попадания воздуха в смолу, так как это может привести к образованию пузырьков и снижению ее изоляционных свойств. Также важно правильно подобрать смолу по своим характеристикам, чтобы она соответствовала условиям эксплуатации трансформатора. Мы используем смолы различных марок, в зависимости от требуемого класса изоляции и температуры эксплуатации. Но даже самые современные смолы требуют тщательного контроля качества и соблюдения технологического процесса.

Проблемы и пути их решения

Одна из наиболее распространенных проблем при производстве сухих трансформаторов – это дефекты изоляции. Они могут быть вызваны различными факторами: низким качеством смолы, неправильной заливкой, механическими повреждениями. Как правило, дефекты изоляции обнаруживаются при испытаниях. Самый простой способ избежать проблем – это использовать только качественные материалы и строго соблюдать технологический процесс. Также важно проводить регулярные проверки качества на всех этапах производства.

Контроль качества: непрерывный процесс

Контроль качества – это не просто проверка готового изделия, это непрерывный процесс, который начинается с входного контроля материалов и продолжается на всех этапах производства. Мы используем различные методы контроля качества: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Это позволяет выявить дефекты на ранней стадии и предотвратить их дальнейшее развитие. Также важно проводить испытания готовых трансформаторов на соответствие требованиям стандартов. Мы проводим полный комплекс испытаний, включая испытания на изоляцию, стенки и короткое замыкание.

Будущее производства сухого трансформатора

Технологии производства сухих трансформаторов постоянно развиваются. Сейчас активно внедряются новые методы намотки, заливки смолой и контроля качества. В будущем, можно ожидать появления более автоматизированных и интеллектуальных систем производства. Например, использование роботизированных систем для намотки обмоток и заливки смолой. Также разрабатываются новые материалы для изоляции, которые обладают более высокими характеристиками. Мы постоянно следим за новыми тенденциями в отрасли и внедряем их в свою производственную практику. Важно не останавливаться на достигнутом и постоянно совершенствовать технологию производства, чтобы удовлетворять растущие потребности рынка.

Компания Lugao Power Co., Ltd. активно инвестирует в модернизацию производства и внедрение новых технологий. Наш опыт и квалифицированный персонал позволяют нам производить высококачественные сухие трансформаторы, которые соответствуют требованиям международных стандартов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

3-полюсный вакуумный выключатель с механизмом управления

3-полюсный вакуумный выключатель с механизмом управления -

Металлическое бронированное съемное распределительное устройство KYN61-40.5

Металлическое бронированное съемное распределительное устройство KYN61-40.5 -

Интеллектуальный вакуумный выключатель с боковым креплением

Интеллектуальный вакуумный выключатель с боковым креплением -

Автоматический выключатель с разряженным резервуаром гексафторида серы SF6

Автоматический выключатель с разряженным резервуаром гексафторида серы SF6 -

Интеллектуальный автоматический выключатель SF6 напряжением 40,5 кВ

Интеллектуальный автоматический выключатель SF6 напряжением 40,5 кВ -

Ручной с интеллектуальными контроллерами VCB

Ручной с интеллектуальными контроллерами VCB -

Бронированное съемное распределительное устройство переменного тока KYN28-12

Бронированное съемное распределительное устройство переменного тока KYN28-12 -

Основной блок замкнутого кольца с интеллектуальной металлической изоляцией XGN15-12

Основной блок замкнутого кольца с интеллектуальной металлической изоляцией XGN15-12 -

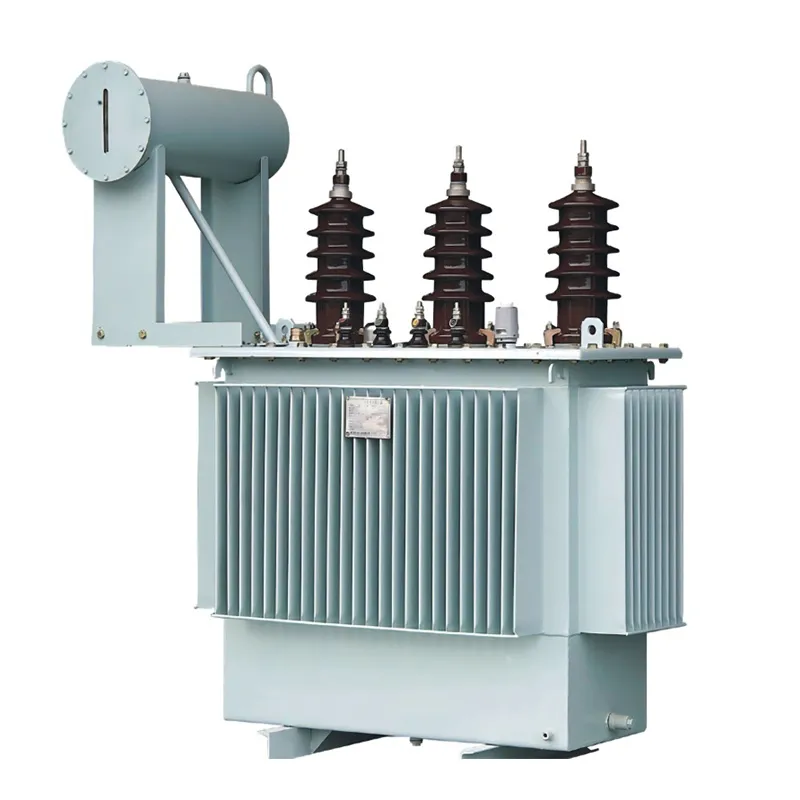

Полностью герметичный масляный электрический трансформатор

Полностью герметичный масляный электрический трансформатор -

Комплектное распределительное устройство низкого напряжения GGD

Комплектное распределительное устройство низкого напряжения GGD -

Сухой трансформатор типа с эпоксидной заливкой на 11 кВ и 33 кВ

Сухой трансформатор типа с эпоксидной заливкой на 11 кВ и 33 кВ -

Понижающий силовой масляный трансформатор S11

Понижающий силовой масляный трансформатор S11

Связанный поиск

Связанный поиск- Шкаф распределительный наружный поставщик

- Основной блок с замкнутым кольцом завод

- Порты коммутатора завод

- Суть трансформатора

- Сухой трансформатор производитель

- Распределительное устройство эксплуатация завод

- Сухие трансформаторы с литой изоляцией

- Оборудование распределительное устройство поставщик

- Трансформатор силовой сухой производители

- Работа в распределительном устройстве