Суть трансформатора заводы

Начнем с простого, но часто упускаемого из виду. Когда говорят о завод трансформаторов, люди обычно представляют себе огромные цеха, гудящие трансформаторы и сложные схемы. А вот что на самом деле происходит внутри, и что делает завод эффективным – это вопрос не столько передовых технологий (хотя они важны), сколько продуманной организации процессов. И, честно говоря, я вижу, что многие компании забывают об этом, фокусируясь исключительно на производственном оборудовании. Опыт говорит, что без хорошей логистики и контроля качества даже самый современный станок не решит проблем.

Основные этапы производства и их взаимосвязь

Для начала, давайте разберем основные этапы. Это, как правило, закупка сырья (металл, изоляция, масло), изготовление сердечника, обмоточная часть, сборка и, наконец, испытания. Каждая стадия критична, и ошибки на одной из них могут привести к серьезным последствиям. Например, проблемы с качеством стали сердечника, даже незначительные, могут повлиять на КПД трансформатора и его срок службы. Мы когда-то столкнулись с подобной проблемой, когда поставщик металла начал поставлять партии с повышенным содержанием примесей – результат был печальный: повышенный нагрев, снижение мощности. Это заставило нас пересмотреть весь процесс контроля качества на входном этапе.

Закупка и контроль сырья

Нельзя недооценивать важность качественного сырья. Мы всегда стараемся работать с проверенными поставщиками, но даже с ними нужно тщательно контролировать поступающие партии. Это включает в себя не только лабораторные испытания, но и визуальный осмотр, проверку соответствия сертификатам и т.д. Иногда даже стоит инвестировать в собственные небольшие лаборатории для первичного контроля, особенно для критически важных компонентов.

Изготовление сердечника: тепловые напряжения и старение

Изготовление сердечника – это сложный процесс, связанный с тепловыми напряжениями. Неправильная термообработка может привести к деформации и снижению магнитных характеристик. Мы использовали разные технологии термообработки – от традиционного нагрева до более современных методов, таких как вакуумная термообработка. Последний вариант дороже, но позволяет добиться более равномерного и стабильного результата. Важно понимать, что старение сердечника – это непрерывный процесс, который влияет на его характеристики с течением времени. Это нужно учитывать при проектировании и эксплуатации трансформатора.

Обмотка: технологии и материалы

Обмотка – это, пожалуй, самая трудоемкая часть производства. Здесь важны не только точность выполнения, но и правильный выбор материалов. Тип изоляции, количество слоев, способ намотки – все это влияет на надежность и долговечность трансформатора. Мы экспериментировали с разными типами изоляции – от традиционных лаковых покрытий до эпоксидных смол. Эпоксидная смола, конечно, дороже, но обеспечивает лучшую защиту от влаги и вибрации, особенно в сложных условиях эксплуатации. С развитием технологий, сейчас активно используются автоматизированные системы намотки, что позволяет повысить точность и снизить трудозатраты.

Автоматизация и оптимизация производственных процессов

Автоматизация – это не просто модное слово. Это необходимость для повышения эффективности и снижения затрат. Мы постепенно внедряем автоматизированные линии на разных этапах производства. Например, автоматизированная система контроля качества позволяет выявлять дефекты на ранних стадиях и предотвращать их распространение. Но автоматизация – это не панацея. Она требует грамотной организации и управления.

Системы мониторинга и управления производством

Важно иметь систему мониторинга и управления производством, которая позволяет отслеживать все этапы процесса, контролировать расход материалов и оперативно реагировать на возникающие проблемы. Мы используем MES (Manufacturing Execution System) для этого. MES позволяет собирать данные о производственном процессе в режиме реального времени, анализировать их и принимать обоснованные решения. Это значительно повышает эффективность и снижает риски.

Роботизация и прецизионная техника

Роботизация позволяет автоматизировать рутинные и трудоемкие операции, такие как погрузка и разгрузка материалов, перемещение компонентов, монтаж обмоток. Прецизионная техника, такая как точные станки с ЧПУ, позволяет добиться высокой точности и повторяемости при изготовлении деталей. Но опять же, здесь важен правильный выбор оборудования и его интеграция в общий производственный процесс. Не стоит закупать дорогостоящую технику, если она не будет использоваться в полной мере.

Контроль качества: гарантия надежности и безопасности

Контроль качества – это не просто формальность. Это гарантия надежности и безопасности трансформатора. Мы используем различные методы контроля – визуальный осмотр, электрические испытания, термические испытания. Особое внимание уделяем испытаниям изоляции, так как это один из самых важных параметров трансформатора. Мы придерживаемся международных стандартов, таких как IEC и IEEE, при проведении испытаний.

Испытания на электрическую прочность и изоляцию

Испытания на электрическую прочность и изоляцию – это критически важные испытания, которые позволяют проверить способность трансформатора выдерживать высокие напряжения и предотвращать пробои. Мы используем различные методы испытаний, такие как испытание на импульсное напряжение, испытание на пробой изоляции. Результаты этих испытаний должны соответствовать требованиям стандартов.

Документация и отслеживаемость

Важно иметь полную документацию на каждый трансформатор, включая результаты испытаний, спецификации, схемы. Это позволяет отслеживать историю трансформатора, выявлять возможные проблемы и принимать соответствующие меры. Мы используем систему управления документацией для обеспечения сохранности и доступности всех необходимых документов. В последние годы все большую роль играет цифровизация документации, что значительно упрощает ее поиск и использование.

Ошибки и их последствия: извлеченные уроки

Не все идет гладко. Даже с самыми лучшими планами и оборудованием могут возникать проблемы. Например, мы однажды столкнулись с проблемой с некачественной пайкой соединений в обмотке. Это привело к снижению надежности трансформатора и увеличению количества отказов. Пришлось пересмотреть технологию пайки и обучить персонал.

Проблемы с поставками комплектующих

Проблемы с поставками комплектующих – это распространенная проблема в отрасли. Задержки в поставках могут привести к остановке производства и увеличению затрат. Мы стараемся иметь резервный запас критически важных компонентов и сотрудничаем с несколькими поставщиками, чтобы снизить риски.

Ошибки проектирования и расчета

Ошибки проектирования и расчета – это, пожалуй, самые серьезные ошибки, которые могут привести к катастрофическим последствиям. Например, неправильный расчет магнитных характеристик сердечника может привести к перегреву трансформатора и его выходу из строя. Мы тщательно проверяем все расчеты и используем современные программные комплексы для проектирования.

В заключение, хочу сказать, что производство трансформаторов – это сложный и многогранный процесс. Он требует не только передового оборудования и технологий, но и грамотной организации, контроля качества и постоянного обучения персонала. И, конечно, необходимо уметь извлекать уроки из своих ошибок. Только так можно обеспечить надежность и безопасность трансформаторов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интеллектуальный автоматический выключатель SF6 напряжением 40,5 кВ

Интеллектуальный автоматический выключатель SF6 напряжением 40,5 кВ -

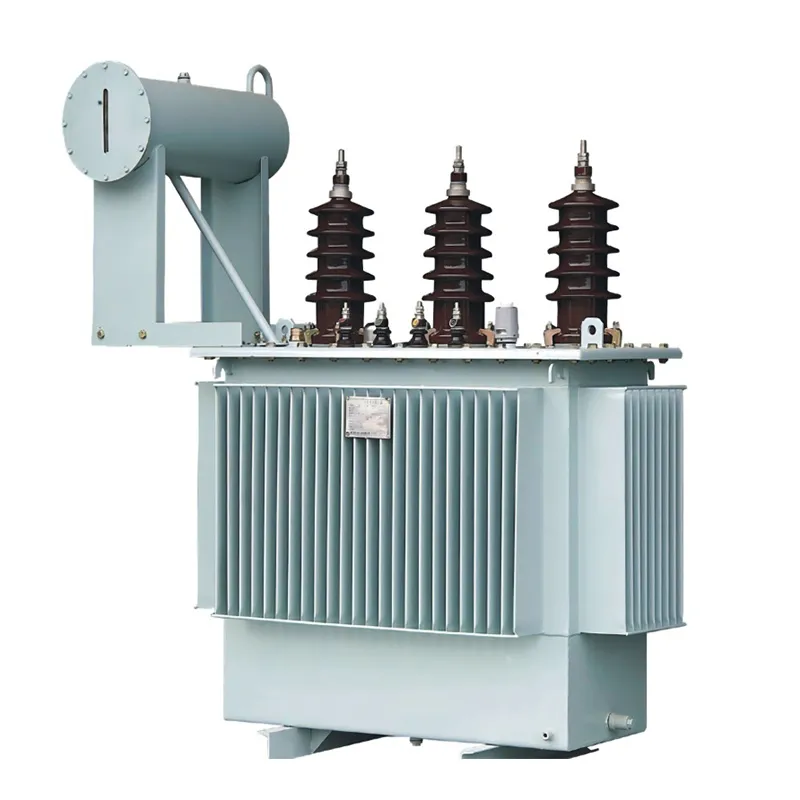

Высоковольтный трансформатор с масляным охлаждением на медном сердечнике

Высоковольтный трансформатор с масляным охлаждением на медном сердечнике -

Сухой трансформатор типа с эпоксидной заливкой на 11 кВ и 33 кВ

Сухой трансформатор типа с эпоксидной заливкой на 11 кВ и 33 кВ -

Основной блок с изолированным силовым кольцом SRM Smart SF6

Основной блок с изолированным силовым кольцом SRM Smart SF6 -

Ручной с интеллектуальными контроллерами VCB

Ручной с интеллектуальными контроллерами VCB -

Вакуумный выключатель стационарного типа VS1 для помещений

Вакуумный выключатель стационарного типа VS1 для помещений -

Основной блок с газовым кольцом SM6 SF6

Основной блок с газовым кольцом SM6 SF6 -

XGN66-12 стационарное закрытое распределительное устройство

XGN66-12 стационарное закрытое распределительное устройство -

Высокочастотный сухой трансформатор типа для передачи энергии

Высокочастотный сухой трансформатор типа для передачи энергии -

Комплектное распределительное устройство низкого напряжения GGD

Комплектное распределительное устройство низкого напряжения GGD -

Распределительный масляный трансформатор мощностью 630 КВА – 800 кВА

Распределительный масляный трансформатор мощностью 630 КВА – 800 кВА -

Наружный высоковольтный газовый выключатель SF6

Наружный высоковольтный газовый выключатель SF6

Связанный поиск

Связанный поиск- Подключение трансформатора поставщики

- Шкаф вводной распределительный поставщики

- Кольцевой основной блок 33 кв заводы

- Распределительное устройство кольцевого основного блока производители

- Осмотры распределительных устройств заводы

- Подстанции с сухими трансформаторами производители

- Распределительное устройство 220 кв заводы

- Панель управления электрическая заводы

- Работа в распределительном устройстве

- Щит распределительный электрический поставщики