Работа трансформатора заводы

Итак, трансформаторный завод… На первый взгляд, кажется простым процессом: приходит задача, проектируют, изготавливают, тестируют. Но это лишь вершина айсберга. Понимаете, многие новички думают, что дело только в сварке и сборке. А это лишь часть. Самое интересное и сложное – это контроль качества, оптимизация процессов и понимание, как именно трансформатор работает в реальных условиях. Говорю как человек, который за годы работы видел множество разных подходов и, честно говоря, не всегда понимал, что лучше, а что нет. Не претендую на абсолютную истину, конечно, но кое-что накопилось.

Обзор: Больше, чем просто сборка

Речь пойдет о работе трансформатора на заводе – от этапа проектирования до готовности к отправке. Мы рассмотрим основные процессы, возможные проблемы и пути их решения. Будем говорить не о сухих нормах, а о том, как это выглядит в реальной жизни, о тех нюансах, которые могут существенно повлиять на конечный результат. Цель – дать общее представление о работе завода, чтобы понять, что скрывается за простым названием 'трансформаторный завод'.

Проектирование и расчеты: фундамент качества

Начнем с проектирования. Здесь все начинается с технического задания, которое, как правило, оказывается не таким простым, как кажется. Клиент, конечно, говорит, какое напряжение нужно, какая мощность, какая точность. А вот спросить о условиях эксплуатации, о вероятных перегрузках, о требованиях к КПД – это уже другая история. И тут начинается самое интересное – расчеты. Рассеяния, потери, параметры магнитной цепи, термический режим… Это сложная математика, которая требует не только знаний, но и опыта. Не секрет, что многие заводы экономят на этом этапе, используя упрощенные модели или готовые решения. Это, как правило, приводит к проблемам в будущем – перегревам, нестабильной работе, сокращению срока службы.

Часто встречается ситуация, когда проект разрабатывается одним инженером, который не учитывает особенности производственного процесса. В итоге получается такой 'теоретический' проект, который очень сложно реализовать на практике. Приходится вносить изменения, пересчитывать, переделывать. Это, конечно, увеличивает сроки и стоимость производства. В Lugao Power Co., Ltd. мы стараемся избегать таких ситуаций, потому что это не только финансовые потери, но и потеря репутации.

Изготовление обмоток: сердце трансформатора

После утверждения проекта начинается изготовление обмоток. Это, пожалуй, самый трудоемкий и ответственный этап. Обычно используются медные или алюминиевые провода, которые наматываются на сердечник. Важно соблюдать технологию намотки, чтобы обеспечить равномерное распределение тока и избежать перегрева. Также важно правильно изолировать обмотки, чтобы предотвратить короткое замыкание. И здесь часто встречаются ошибки – некачественная изоляция, неправильная намотка, нарушение технологических норм.

Мы используем современное оборудование для намотки обмоток и строго следим за качеством материалов. Наши специалисты проходят регулярное обучение, чтобы быть в курсе последних технологических достижений. Мы также проводим контроль качества на каждом этапе намотки, чтобы выявить возможные дефекты.

Термическая обработка и изоляция: защита от внешних факторов

После изготовления обмоток их подвергают термической обработке, чтобы повысить их прочность и термостойкость. Также обмотки изолируют, чтобы защитить их от внешних факторов – влаги, пыли, вибрации. Используются различные виды изоляции – лаки, краски, эпоксидные смолы. Важно выбрать подходящий тип изоляции, который соответствует условиям эксплуатации трансформатора. И опять же, многие заводы экономят на этом этапе, используя дешевые материалы или некачественные технологии.

Недавно столкнулись с проблемой на одном из заказов – использовалась некачественная эпоксидная смола, что привело к ухудшению изоляционных свойств обмоток и, как следствие, к выходу трансформатора из строя. Пришлось заново переделать обмотки, что потребовало значительных затрат времени и ресурсов.

Сборка и испытания: финальный штрих

После изготовления и изоляции обмоток производится сборка трансформатора. Это включает в себя установку сердечника, обмоток, изоляторов, корпусов. Важно соблюдать технологию сборки, чтобы обеспечить надежное соединение всех элементов и предотвратить механические повреждения. Затем трансформатор подвергается испытаниям – на холостом ходу, короткое замыкание, изоляцию. Эти испытания позволяют проверить работоспособность трансформатора и выявить возможные дефекты.

Испытания – это критически важный этап. Нельзя полагаться только на визуальный осмотр. Нужно проводить все необходимые испытания и документировать результаты. В Lugao Power Co., Ltd. у нас хорошо оборудованная лаборатория для проведения испытаний, и мы строго соблюдаем все требования стандартов.

Типичные проблемы и пути их решения

За годы работы на трансформаторном заводе накопилось немало опыта. И вот некоторые типичные проблемы, с которыми приходится сталкиваться, и пути их решения.

Проблемы с качеством материалов

Использование некачественных материалов – это, пожалуй, самая распространенная проблема. Это может быть некачественный медный провод, некачественная изоляция, некачественный сердечник. Использование дешевых материалов приводит к ухудшению характеристик трансформатора, сокращению срока службы и увеличению вероятности выхода из строя.

Решение – выбор надежных поставщиков, контроль качества материалов на каждом этапе производства. В Lugao Power Co., Ltd. у нас заключены долгосрочные контракты с проверенными поставщиками, и мы регулярно проводим входной контроль материалов.

Проблемы с технологией производства

Несоблюдение технологии производства – это еще одна распространенная проблема. Это может быть нарушение технологических норм намотки обмоток, некачественная термическая обработка, неправильная изоляция.

Решение – обучение персонала, контроль соблюдения технологических норм на каждом этапе производства. В Lugao Power Co., Ltd. у нас регулярно проводятся тренинги для персонала, и мы строго следим за соблюдением технологических норм.

Проблемы с контролем качества

Недостаточный контроль качества – это самая серьезная проблема. Если не контролировать качество на каждом этапе производства, то можно допустить много дефектов, которые приведут к выходу трансформатора из строя.

Решение – внедрение системы контроля качества на каждом этапе производства, использование современного оборудования для контроля качества. В Lugao Power Co., Ltd. у нас внедрена система контроля качества, которая охватывает все этапы производства, от входного контроля материалов до испытаний готовых трансформаторов.

Будущее трансформаторного производства: автоматизация и цифровизация

Трансформаторное производство – это отрасль, которая постоянно развивается. В настоящее время наблюдается тенденция к автоматизации и цифровизации производства. Используются современные роботизированные линии, системы автоматизированного проектирования, системы мониторинга и управления производством. Это позволяет повысить эффективность производства, снизить затраты и улучшить качество продукции.

Lugao Power Co., Ltd. активно внедряет современные технологии на своем производстве. Мы инвестируем в роботизированные линии, системы автоматизированного проектирования и системы мониторинга и управления производством. Это позволяет нам оставаться конкурентоспособными на рынке.

В общем, работа трансформатора на заводе – это сложный и многогранный процесс, требующий от специалистов высокой квалификации и опыта. Но при правильном подходе можно производить качественные и надежные трансформаторы, которые будут служить долгие годы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

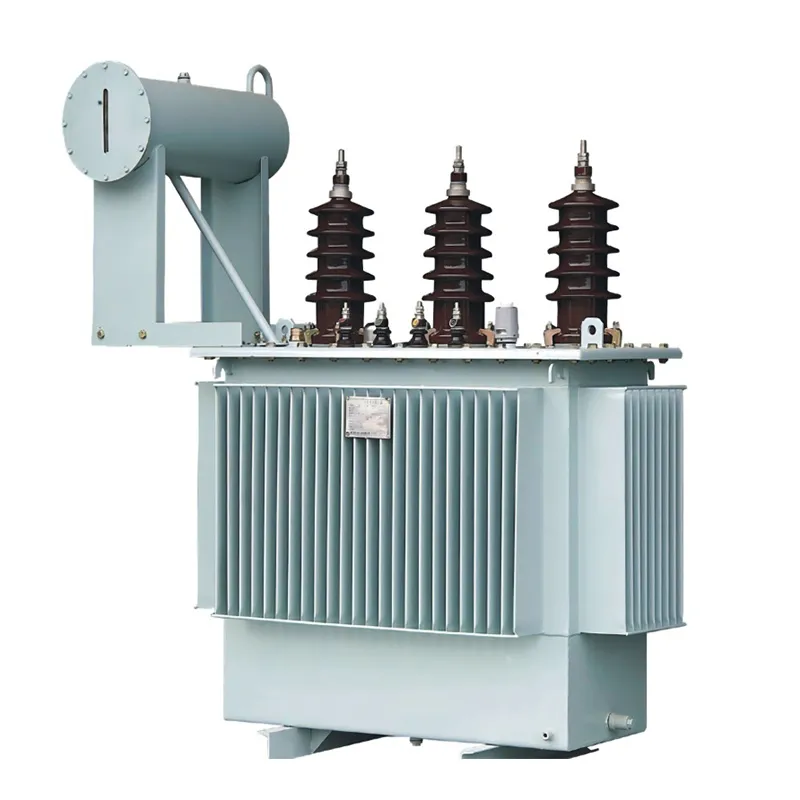

Масляный силовой трансформатор с трёхфазным креплением

Масляный силовой трансформатор с трёхфазным креплением -

Низковольтный выдвижной распределительный шкаф GCK

Низковольтный выдвижной распределительный шкаф GCK -

Полностью герметичный масляный электрический трансформатор

Полностью герметичный масляный электрический трансформатор -

Понижающий силовой масляный трансформатор S11

Понижающий силовой масляный трансформатор S11 -

Панель низковольтного съемного распределительного устройства MNS

Панель низковольтного съемного распределительного устройства MNS -

HXG15-12 стационарное металлическое закрытое распределительное устройство коробчатого типа

HXG15-12 стационарное металлическое закрытое распределительное устройство коробчатого типа -

Внутреннее электрическое распределительное устройство с металлическим корпусом KYN28A-24

Внутреннее электрическое распределительное устройство с металлическим корпусом KYN28A-24 -

Распределительный масляный трансформатор мощностью 630 КВА – 800 кВА

Распределительный масляный трансформатор мощностью 630 КВА – 800 кВА -

Наружный вакуумный выключатель на постоянных магнитах

Наружный вакуумный выключатель на постоянных магнитах -

Высоковольтный трансформатор с масляным охлаждением на медном сердечнике

Высоковольтный трансформатор с масляным охлаждением на медном сердечнике -

Основной с газовой изоляцией SF6 с возможностью извлечения SRM

Основной с газовой изоляцией SF6 с возможностью извлечения SRM -

Интеллектуальное распределительное устройство питания с низковольтным управлением GCS

Интеллектуальное распределительное устройство питания с низковольтным управлением GCS

Связанный поиск

Связанный поиск- Трансформатор масляный тм производители

- Сухой трансформатор поставщики

- Распределительный шкаф

- Устройства распределительных сетей заводы

- Панель управления заводы

- Шум трансформаторы сухие заводы

- Суть трансформатора поставщики

- Панель распределительного устройства

- Щит распределительный уличный производитель

- Изоляция сухих трансформаторов производитель