Работа в распределительном устройстве производитель

Реальный взгляд изнутри: производство распределительных устройств – это не только сборка комплектующих. Это постоянная борьба с качеством, логистикой и, конечно, соответствием требованиям, которые меняются с каждым годом. Многие думают, что это рутинная работа, но поверьте, здесь хватает неожиданностей. Я много лет занимаюсь этим, и каждый проект – это проверка на прочность.

Что такое производство распределительных устройств на самом деле?

Начну с главного: часто люди представляют себе производителя распределительных устройств как гиганта с огромными заводами. Это, конечно, не совсем так. Существует множество компаний – от небольших, специализирующихся на конкретных типах УЗО, до крупных предприятий, выпускающих полный спектр оборудования. И масштабы производства сильно влияют на процессы, используемые технологии и, как следствие, на требования к сотрудникам. Важно понимать, что работа в этой сфере – это не просто сборка, а комплексный процесс, включающий в себя проектирование, закупку материалов, производство компонентов, сборку, тестирование и контроль качества. И на каждом этапе важна своя экспертиза.

Самый распространенный миф – автоматизация решает все. Да, автоматизация необходима, но она не исключает человеческого фактора. Особенно в части контроля качества. Современное оборудование позволяет выявлять многие дефекты автоматически, но для анализа сложных ситуаций, выявления причин отказов и принятия решений по корректировке производственного процесса все равно нужны квалифицированные специалисты.

Ключевые этапы и сложности

Если говорить о типичном производственном цикле распределительных устройств, то он начинается с получения заказа и разработки технического задания. Далее идет закупка комплектующих – это отдельная головная боль, особенно в нынешней экономической ситуации. Поиск надежных поставщиков, контроль качества поставляемых материалов, своевременная доставка – все это критически важно для бесперебойной работы производства.

Следующий этап – производство компонентов: изготовление корпусов, монтаж печатных плат, пайка соединений, сборка силовых цепей. Здесь необходимо строго соблюдать технологические процессы, использовать качественное оборудование и иметь квалифицированный персонал. Мы сталкивались с ситуациями, когда некачественные компоненты, поставляемые поставщиком, приводили к серьезным проблемам с надежностью готовых устройств. Это, конечно, требует дополнительных затрат на контроль и, в конечном итоге, влияет на конечную стоимость продукта. Например, один раз из-за некачественной изоляции на трансформаторе тока возникли проблемы с соответствием требованиям безопасности. Пришлось провести срочный ремонт и перепроверку всех подобных устройств в партии.

Проблемы с качеством и соответствие стандартам

Качество – это, пожалуй, самый важный аспект в производстве распределительных устройств. От качества оборудования зависит безопасность электроснабжения, поэтому требования к нему очень жесткие. Мы работаем с оборудованием, соответствующим международным стандартам, таким как CE, ISO, IEC, GB и ANSI. Поэтому необходимо строго соблюдать технологические процессы, использовать качественные материалы и проводить регулярные испытания.

Контроль качества должен осуществляться на всех этапах производства – от входного контроля материалов до финального тестирования готовых устройств. Мы используем различные методы контроля качества, включая визуальный осмотр, функциональные испытания, испытания на прочность и надежность. К сожалению, не все компании уделяют достаточно внимания контролю качества, что приводит к попаданию на рынок некачественного оборудования. Это, в свою очередь, создает угрозу для безопасности потребителей и подрывает доверие к отрасли.

Важность сертификации и соответствия нормам

Сертификация и соответствие нормам – это не просто формальность, это обязательное требование для любого производителя распределительных устройств. Наличие сертификатов подтверждает, что оборудование соответствует требованиям безопасности и надежности. Для получения сертификатов необходимо пройти ряд испытаний и проверок, что требует значительных затрат времени и ресурсов. Однако, это является необходимым условием для выхода на рынок и поддержания конкурентоспособности.

Особенности работы с современными технологиями

Современное производство распределительных устройств активно внедряет новые технологии: автоматизацию, роботизацию, цифровизацию. Автоматизация позволяет повысить производительность, снизить затраты и улучшить качество продукции. Роботизация используется для выполнения рутинных операций, таких как пайка и сборка. Цифровизация позволяет отслеживать все этапы производства, анализировать данные и оптимизировать процессы.

Мы, например, используем систему MES (Manufacturing Execution System) для контроля производственных процессов. Эта система позволяет нам отслеживать выполнение заказов, контролировать наличие материалов, анализировать брак и оптимизировать производственный план. Также мы активно используем системы компьютерного моделирования для проектирования новых устройств и проверки их работоспособности.

Возможные проблемы при внедрении новых технологий

Внедрение новых технологий – это всегда риск. Необходимо учитывать множество факторов, таких как стоимость оборудования, сложность интеграции с существующими системами, необходимость обучения персонала. Неправильное внедрение может привести к срыву сроков, увеличению затрат и снижению эффективности производства.

В заключение: что нужно, чтобы хорошо работать в этой сфере

Чтобы хорошо работать на производстве распределительных устройств, необходимо обладать широким спектром знаний и навыков. Это и знания в области электротехники, и навыки работы с технической документацией, и умение работать в команде, и знание современных технологий. Важно быть внимательным к деталям, ответственным и готовым к постоянному обучению.

И, наверное, самое главное – любить свою работу и понимать, что от качества вашего труда зависит безопасность людей. Это не просто работа, это ответственность.

Если у вас есть вопросы или вы хотите обсудить какие-то конкретные аспекты производства распределительных устройств, пишите. Я постараюсь ответить.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокочастотный сухой трансформатор типа для передачи энергии

Высокочастотный сухой трансформатор типа для передачи энергии -

3-полюсный вакуумный выключатель с механизмом управления

3-полюсный вакуумный выключатель с механизмом управления -

Сухой трансформатор типа с эпоксидной заливкой на 11 кВ и 33 кВ

Сухой трансформатор типа с эпоксидной заливкой на 11 кВ и 33 кВ -

Наружный вакуумный выключатель на постоянных магнитах

Наружный вакуумный выключатель на постоянных магнитах -

Основной блок распределительного кольца с газовой изоляцией XGN15-12 SF6

Основной блок распределительного кольца с газовой изоляцией XGN15-12 SF6 -

Панель низковольтного съемного распределительного устройства MNS

Панель низковольтного съемного распределительного устройства MNS -

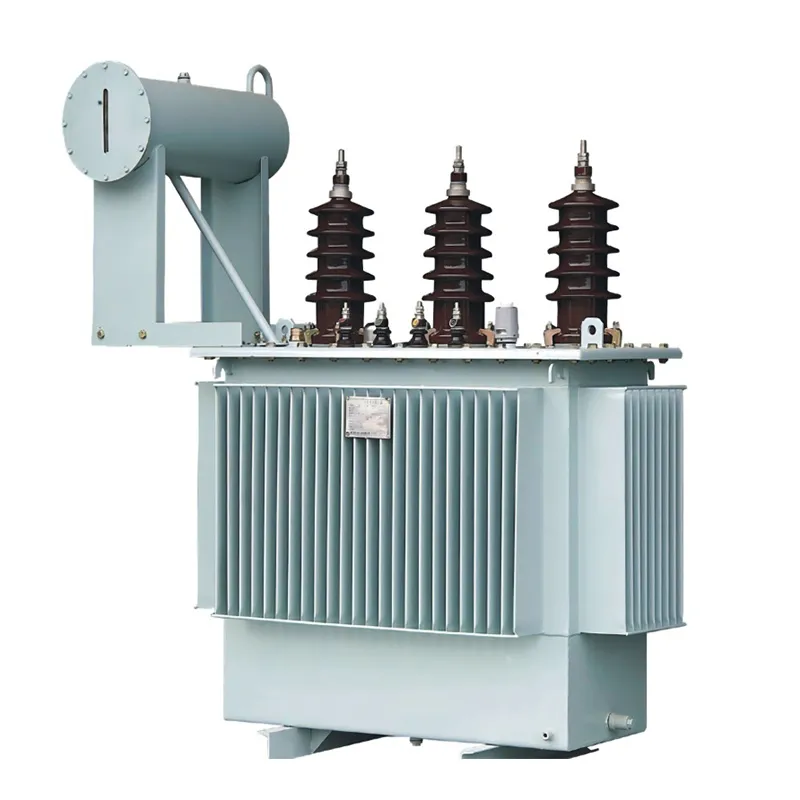

Высоковольтный трансформатор с масляным охлаждением на медном сердечнике

Высоковольтный трансформатор с масляным охлаждением на медном сердечнике -

Понижающий силовой масляный трансформатор S11

Понижающий силовой масляный трансформатор S11 -

HXG15-12 стационарное металлическое закрытое распределительное устройство коробчатого типа

HXG15-12 стационарное металлическое закрытое распределительное устройство коробчатого типа -

Трёхфазный электрический трансформатор сухого типа

Трёхфазный электрический трансформатор сухого типа -

Масляный силовой трансформатор с трёхфазным креплением

Масляный силовой трансформатор с трёхфазным креплением -

Автоматический выключатель с разряженным резервуаром гексафторида серы SF6

Автоматический выключатель с разряженным резервуаром гексафторида серы SF6

Связанный поиск

Связанный поиск- Панель управления электрическая завод

- Основной блок с металлическим кольцом поставщик

- Сварочный трансформатор производители

- Распределительное устройство 220 кв

- Шкаф распределительный встраиваемый поставщики

- Вакуумный элегазовый выключатель

- Кольцевой основной блок sf6 производитель

- Распределительное устройство gcs производители

- Распределительное устройство заводы

- Расчет трансформатора заводы