Порты коммутатора заводы

Сразу скажу – вопрос портов коммутатора на заводах часто воспринимается как простая задача. 'Ну, подключили, настроили, все работает', – думают многие. Но опыт показывает, что это, как правило, лишь верхушка айсберга. Реальная проблема гораздо глубже, и пренебрежение ею может привести к серьезным сбоям в работе, особенно когда речь идет о промышленных масштабах. В этой статье я поделюсь своими наблюдениями и некоторыми случаями из практики, касающимися коммутационных устройств в производственных условиях.

Первичное оснащение: как выстраивать сеть с нуля

Начинать нужно с правильного планирования. Часто при строительстве новой производственной линии или модернизации существующей сети, акцент делается на количестве портов коммутатора, а не на их качестве, надежности и совместимости. Это ошибка. Представьте себе ситуацию: вы заказываете партию коммутаторов с максимальным количеством портов, чтобы 'на всякий случай'. Но потом выясняется, что необходимо гораздо меньше, а выбранные модели не поддерживают нужные вам протоколы или имеют низкую отказоустойчивость. Или, что еще хуже – они не соответствуют требованиям безопасности, что может привести к аварийной остановке производства.

Например, несколько лет назад мы работали с крупным металлургическим заводом, где планировали развернуть систему управления технологическими процессами. Изначально заказчик хотел приобрести коммутаторы с большим количеством Gigabit Ethernet портов, чтобы подключить все датчики и контроллеры. Однако, после детального анализа потребностей, выяснилось, что большинство устройств потребляют лишь 100Mbps. Заказчик, руководствуясь первоначальными оценками, переплатил значительную сумму за избыточное оборудование. К тому же, возникли сложности с интеграцией, поскольку выбранные коммутаторы не обладали достаточной производительностью для обработки потока данных, генерируемого всеми датчиками одновременно.

Особенности промышленных коммутационных устройств

Промышленная среда – это особый вызов. В отличие от офисных сетей, где относительно стабильны условия эксплуатации, на заводах часто присутствуют вибрации, перепады температуры, электромагнитные помехи. И поэтому важно выбирать коммутаторы, специально разработанные для промышленных условий. Они должны быть более устойчивы к внешним воздействиям, иметь более широкий температурный диапазон и обеспечивать более высокую надежность. В частности, следует обращать внимание на наличие защитного класса IP, который определяет степень защиты от пыли и влаги.

Кроме того, необходимо учитывать требования к электропитанию. Во многих промышленных объектах отсутствует стабильное электропитание, поэтому коммутаторы должны поддерживать работу от резервных источников питания (UPS) и обеспечивать защиту от скачков напряжения. Не стоит забывать и о поддержке протоколов промышленной автоматизации, таких как Modbus, Profibus, EtherCAT. Без этого подключение к существующей инфраструктуре будет невозможным.

Подключение к существующей инфраструктуре и потенциальные проблемы

Часто возникают сложности с подключением новых коммутаторов к уже существующей сети. Например, может потребоваться использование переходников, адаптеров или специальных кабелей. Иногда оказывается, что старые коммутаторы не совместимы с новыми стандартами или протоколами. Это может привести к проблемам с производительностью, стабильностью работы и даже к полной неработоспособности сети.

Одна из проблем, с которыми мы сталкивались, – это несовместимость коммутаторов разных производителей. Порой, даже если на бумаге они соответствуют одному и тому же стандарту, при работе могут возникать конфликты. Это связано с различиями в реализации протоколов, управлении трафиком и т.д. В таких случаях необходимо проводить тщательное тестирование совместимости перед развертыванием сети.

Отказоустойчивость и мониторинг сети

На заводах критически важна отказоустойчивость сети. Любой сбой может привести к остановке производственного процесса, потере данных и значительным финансовым потерям. Поэтому необходимо использовать коммутаторы с поддержкой механизмов резервирования, таких как Spanning Tree Protocol (STP), Multiple Spanning Tree Protocol (MSTP) и Link Aggregation Control Protocol (LACP). Эти механизмы обеспечивают автоматическое переключение на резервные каналы связи в случае отказа основного канала.

Кроме того, необходимо внедрить систему мониторинга сети, которая позволит отслеживать состояние коммутаторов, выявлять потенциальные проблемы и своевременно реагировать на них. Система мониторинга должна предоставлять информацию о загрузке процессора и памяти, состоянии портов, температуре и влажности. Это позволит предотвратить сбои и обеспечить бесперебойную работу сети.

Итоговые выводы и рекомендации

Подводя итог, хочется еще раз подчеркнуть, что выбор коммутаторов для завода – это ответственная задача, требующая учета множества факторов. Не стоит экономить на качестве и надежности оборудования. Необходимо тщательно планировать сеть, учитывать особенности промышленной среды и требования к электропитанию. И, конечно, важно внедрить систему мониторинга и резервирования. Только тогда можно обеспечить бесперебойную работу сети и избежать серьезных проблем в производственном процессе.

В заключение, хотелось бы отметить, что часто бывает полезно обратиться к специалистам, имеющим опыт работы с промышленных сетями. Они помогут вам выбрать оптимальное оборудование, спроектировать сеть и настроить ее работу. Это инвестиция, которая окупится в долгосрочной перспективе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокочастотный сухой трансформатор типа для передачи энергии

Высокочастотный сухой трансформатор типа для передачи энергии -

Высоковольтный электрический сухой трансформатор типа мощностью 1000 кВА

Высоковольтный электрический сухой трансформатор типа мощностью 1000 кВА -

Панель низковольтного съемного распределительного устройства MNS

Панель низковольтного съемного распределительного устройства MNS -

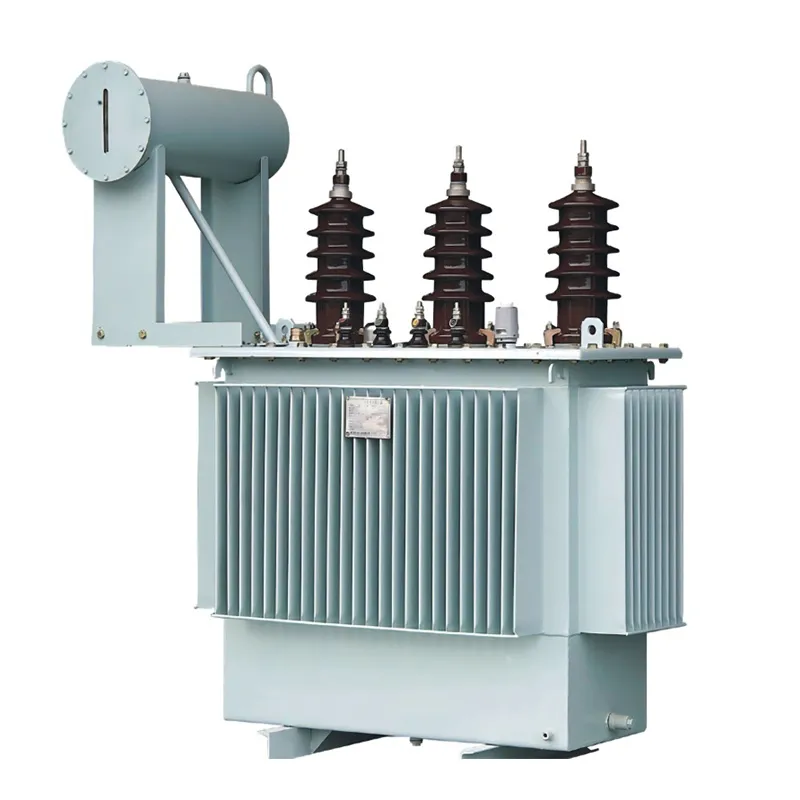

Полностью герметичный масляный электрический трансформатор

Полностью герметичный масляный электрический трансформатор -

Наружный вакуумный выключатель среднего монтажа

Наружный вакуумный выключатель среднего монтажа -

Интеллектуальный автоматический выключатель SF6 напряжением 40,5 кВ

Интеллектуальный автоматический выключатель SF6 напряжением 40,5 кВ -

Основной блок замкнутого кольца с интеллектуальной металлической изоляцией XGN15-12

Основной блок замкнутого кольца с интеллектуальной металлической изоляцией XGN15-12 -

Понижающий силовой масляный трансформатор S11

Понижающий силовой масляный трансформатор S11 -

Масляный силовой трансформатор с трёхфазным креплением

Масляный силовой трансформатор с трёхфазным креплением -

Ручной с интеллектуальными контроллерами VCB

Ручной с интеллектуальными контроллерами VCB -

Трёхфазный электрический трансформатор сухого типа

Трёхфазный электрический трансформатор сухого типа -

Автоматический выключатель с разряженным резервуаром гексафторида серы SF6

Автоматический выключатель с разряженным резервуаром гексафторида серы SF6

Связанный поиск

Связанный поиск- Сухой трансформатор поставщики

- Монтаж распределительного щита поставщик

- Трансформатор масляный 400 производители

- Основной блок газового кольца sf6 поставщики

- Распределительный щит в доме производитель

- Коммутатор производители

- Основной блок наружного кольца поставщик

- Блок управления панелями поставщик

- Шум трансформаторы сухие завод

- Вакуумный выключатель вв tel