Осмотры распределительных устройств заводы

Итак, осмотры распределительных устройств заводы… Как бы банально это ни звучало, зачастую это воспринимается как формальность, как галочка в отчете. Но на самом деле, это гораздо больше, чем просто проверка. Это – гарантия безопасности, надежности и долговечности всей электроустановки. И если формальностью это не считать, то легко упустить важные детали, которые потом могут обернуться серьезными проблемами. Нам, как специалистам, приходится постоянно сталкиваться с ситуациями, когда, казалось бы, незначительная деталь, пропущенная при осмотре, приводит к дорогостоящему ремонту или даже к простою производства. Хочется поделиться некоторыми наблюдениями и опытом, может, кому-то пригодится.

Почему осмотры – это не просто формальность?

Пожалуй, самое распространенное заблуждение – это считать осмотр распределительных устройств заводы рутинной процедурой. Часто встречается подход 'проверили – подписали – и все'. Но это неверно. Необходимо понимать, что распределительное устройство – это ключевой элемент энергосистемы, от его исправности напрямую зависит стабильность работы всего предприятия. Накопление мелких дефектов, не выявленных вовремя, может привести к фатальным последствиям. Вспомните, как часто мы сталкиваемся с проблемами, возникающими из-за коррозии контактов, износа изоляции, или даже банального ослабления креплений. Эти проблемы, если их не заметить и не устранить на ранней стадии, могут спровоцировать короткое замыкание, возгорание и, как следствие, серьезные убытки и даже угрозу жизни людей.

Мы видим, как многие заводы сосредотачиваются на проверке основных параметров, вроде сопротивления изоляции и наличия повреждений корпуса. Это, конечно, важно, но недостаточно. Нужно углубляться в детали, обращать внимание на мелкие неисправности, которые могут указывать на более серьезные проблемы. Например, часто встречается ситуация, когда осмотрщик замечает незначительный потемневший участок изоляции, но не обращает на это внимания, полагая, что это незначительный дефект. Однако, этот участок может быть признаком начала разрушения изоляции, и если его не устранить, то в ближайшем будущем это приведет к выходу из строя целой секции распределительного устройства.

Какие аспекты нужно проверять при осмотре?

Раз уж мы затронули тему деталей, то стоит более конкретно рассмотреть, на что обращать внимание при осмотры распределительных устройств заводы. Это – комплексная задача, требующая опыта и внимательности. Начать следует с внешнего осмотра: проверка состояния корпуса, наличие трещин, сколов, коррозии. Затем – проверка состояния клеммных колодок, соединений, защитных устройств (автоматических выключателей, предохранителей). Важно убедиться, что все соединения надежно закреплены, а изоляция не повреждена. Нельзя забывать и о контроле за состоянием маркировки – она должна быть четкой и разборчивой.

Что касается внутренних элементов, то здесь необходимо обратить внимание на состояние контактов, изоляции, провода и кабелей. Нужно проверить, нет ли признаков перегрева, повреждений, окисления. Особенно важно тщательно проверять состояние изоляции высоковольтных элементов. Часто мы сталкиваемся с ситуацией, когда изоляция, казалось бы, цела, но при проверке на пробой обнаруживается микротрещина. Это может быть вызвано старением материала, механическими повреждениями или воздействием агрессивных сред. Нельзя пренебрегать и проверкой работы защитных устройств – они должны исправно срабатывать при возникновении аварийной ситуации.

Мы, к примеру, в рамках работы над проектом для промышленного предприятия, столкнулись с ситуацией, когда в одном из распределительных устройств обнаружили ослабление крепления одного из ключевых элементов. Если бы это не было замечено при осмотре, то при возникновении перегрузки или короткого замыкания, этот элемент мог бы выйти из строя, что привело бы к серьезному повреждению всего устройства и простою производства.

Современные технологии в осмотре распределительных устройств заводы

В последние годы наблюдается тенденция к внедрению новых технологий в процесс осмотра распределительных устройств заводы. Это, в первую очередь, использование специализированного оборудования для контроля состояния изоляции, температуры, сопротивления контактов. Например, мы часто используем термографию для выявления перегревов в соединениях и аппаратах. Термография позволяет выявить очаги перегрева, которые не видны при обычном визуальном осмотре. Кроме того, все чаще применяются методы неразрушающего контроля, которые позволяют оценить состояние внутренних элементов без повреждения оборудования.

Не стоит забывать и о возможности автоматизации процесса осмотра. Существуют системы, которые позволяют автоматически контролировать состояние параметров распределительных устройств и выявлять отклонения от нормы. Эти системы могут быть особенно полезны для мониторинга состояния больших энергосистем, где ручной осмотр затруднен. Но автоматизация, конечно, не может полностью заменить человеческий фактор. Необходимо, чтобы осмотрщики обладали достаточным опытом и квалификацией для интерпретации данных, полученных с помощью автоматизированных систем, и для выявления скрытых дефектов.

Проблемы с квалификацией персонала

К сожалению, не всегда удается найти квалифицированных специалистов для проведения осмотре распределительных устройств заводы. Это связано с тем, что в настоящее время не хватает специалистов с соответствующим образованием и опытом работы. Часто приходится заниматься дополнительным обучением персонала, что требует времени и затрат. Кроме того, важно обеспечить постоянное повышение квалификации осмотрщиков, чтобы они могли быть в курсе новых технологий и методов контроля. Нам часто приходится сталкиваться с ситуацией, когда осмотрщики не обладают достаточными знаниями о современных материалах и технологиях, используемых в распределительных устройствах. Это может привести к неправильной интерпретации результатов осмотра и к упущению важных дефектов.

Ошибки при проведении осмотров – и как их избежать

Помимо нехватки квалификации, при проведении осмотров распределительных устройств заводы часто допускаются ошибки. Одна из самых распространенных ошибок – это недостаточное внимание к деталям. Осмотрщики часто спешат и не уделяют должного внимания мелким дефектам, которые могут оказаться очень важными. Еще одна ошибка – это несоблюдение инструкций и регламентов. Необходимо строго соблюдать требования к периодичности и объему осмотра, а также к методам контроля.

Также часто встречается ошибка, когда осмотрщики не документируют результаты осмотра должным образом. Необходимо вести подробный журнал осмотров, в котором фиксировать все обнаруженные дефекты, рекомендации по их устранению и дату следующего осмотра. Это позволяет отслеживать состояние распределительных устройств и своевременно выявлять возникающие проблемы. Мы в нашей компании разработали специальную систему для ведения журналов осмотров, которая позволяет автоматически формировать отчеты и анализировать данные. Это значительно упрощает процесс контроля и позволяет повысить эффективность работы.

Заключение: важность регулярных и качественных осмотров

В заключение хочется еще раз подчеркнуть важность регулярных и качественных осмотров распределительных устройств заводы. Это не просто формальность, а необходимая мера для обеспечения безопасности, надежности и долговечности всей электроустановки. Не стоит экономить на осмотрах и персонале, лучше потратить больше времени и ресурсов на проведение качественного осмотра, чем потом столкнуться с серьезными проблемами и убытками. И помните – профилактика всегда дешевле ремонта. Мы постоянно совершенствуем свои методы и технологии осмотра распределительных устройств заводы, чтобы предоставлять нашим клиентам максимально эффективные и надежные услуги. Если вам нужна консультация или вы хотите заказать проведение осмотра, свяжитесь с нами по адресу: https://www.lugaopower.ru. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

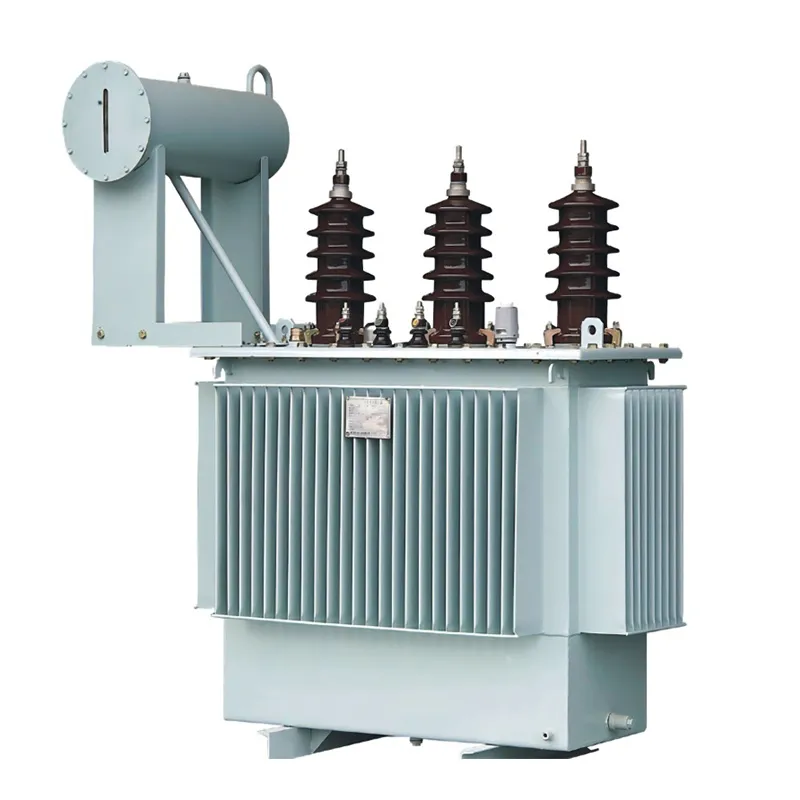

Распределительный масляный трансформатор мощностью 630 КВА – 800 кВА

Распределительный масляный трансформатор мощностью 630 КВА – 800 кВА -

Ручной с интеллектуальными контроллерами VCB

Ручной с интеллектуальными контроллерами VCB -

Трёхфазный электрический трансформатор сухого типа

Трёхфазный электрический трансформатор сухого типа -

Интеллектуальное распределительное устройство питания с низковольтным управлением GCS

Интеллектуальное распределительное устройство питания с низковольтным управлением GCS -

HXG15-12 стационарное металлическое закрытое распределительное устройство коробчатого типа

HXG15-12 стационарное металлическое закрытое распределительное устройство коробчатого типа -

Основной блок замкнутого кольца с интеллектуальной металлической изоляцией XGN15-12

Основной блок замкнутого кольца с интеллектуальной металлической изоляцией XGN15-12 -

Вакуумный выключатель стационарного типа VS1 для помещений

Вакуумный выключатель стационарного типа VS1 для помещений -

Основной блок с изолированным силовым кольцом SRM Smart SF6

Основной блок с изолированным силовым кольцом SRM Smart SF6 -

Трехфазный силовой сухой трансформатор типа SCB13

Трехфазный силовой сухой трансформатор типа SCB13 -

Основной блок с закрытым внутренним кольцом SM6 стационарного типа

Основной блок с закрытым внутренним кольцом SM6 стационарного типа -

Низковольтный выдвижной распределительный шкаф GCK

Низковольтный выдвижной распределительный шкаф GCK -

Комплектное распределительное устройство низкого напряжения GGD

Комплектное распределительное устройство низкого напряжения GGD

Связанный поиск

Связанный поиск- Распределительное устройство эксплуатация

- 5-позиционный кольцевой основной блок заводы

- Устройство трансформатора

- Шкаф распределительный встраиваемый поставщик

- Шкаф силовой распределительный

- Распределительный шкаф управления производитель

- Щит распределительный встраиваемый завод

- Переключатель положения производитель

- Блок управления панелями поставщик

- Щит распределительный белый производитель