Обмотки трансформатора заводы

Всегда удивляюсь, сколько всего скрывается за этими громоздкими, часто не слишком привлекательными, но абсолютно необходимых для работы электроэнергетики деталями – обмотками трансформатора. Вроде бы что-то простое – провода, намотанные на сердечник. А ведь это целая наука, и, поверьте, опыт работы с различными заводами – это не просто знание технических характеристик, это понимание 'живых' проблем, которые возникают на всех этапах производства, от проектирования до финального контроля качества. Часто слышишь от технологов, что 'наш процесс самый простой', но, как правило, в самых простых вещах и кроются самые сложные нюансы.

Основные типы обмоток и их особенности

Нужно понимать, что существует несколько основных типов обмоток трансформатора – трехфазные, однофазные, с различными способами намотки. Самые распространенные, конечно, это распределенные обмотки, которые используют для построения трехфазных трансформаторов. В них каждая фаза имеет ряд витков, распределенных по всем трем фазным группам. Это позволяет получить более сбалансированные характеристики трансформатора и снизить гармонические искажения. Но есть и концентрационные обмотки – они проще в изготовлении и занимают меньше места, но, как правило, менее эффективны. Выбор типа обмотки напрямую зависит от требований к трансформатору – мощности, напряжению, допустимым гармоникам. И вот тут начинаются интересные моменты – на практике, часто встречается смешанный подход, когда в разных частях трансформатора используют разные типы обмоток, чтобы оптимизировать характеристики.

Особенно сложно с технологией охлаждения. Для трансформаторов большой мощности, особенно трансформаторов для подстанций, это критически важно. Существуют различные способы охлаждения: масляное, воздушное, с принудительной циркуляцией масла. Влияние охлаждения на характеристики обмоток очень велико. Недостаточное охлаждение приводит к перегреву, снижению долговечности изоляции и, как следствие, к авариям. Видел случаи, когда из-за плохого обдува обмоток случались серьезные повреждения, требующие полной переработки трансформатора.

Проблемы на производстве: от намотки до изоляции

На этапе намотки, как ни странно, возникает множество проблем. Например, обеспечение равномерной натяжки провода. Это критически важно для предотвращения провисания обмоток, которые могут привести к короткому замыканию или снижению индуктивности. Используются разные методы – автоматизированные намоточные машины, ручная намотка с использованием специальных приспособлений. Каждый метод имеет свои преимущества и недостатки, и выбор зависит от типа трансформатора, объема производства и требуемой точности. Встречаются случаи, когда намотка выполняется небрежно, что приводит к повышенному риску брака.

Изоляция обмоток – это еще один важный аспект. Используются различные материалы – бумажная, масляная, эпоксидная смола. Выбор материала зависит от рабочей температуры, напряжения и других факторов. Важно обеспечить надежную изоляцию между витками обмотки и между обмотками и корпусом трансформатора. Контроль качества изоляции проводится с помощью специальных приборов – мегаомметров, тестеров на пробой. Помню один случай на одном из заводов, где при проверке изоляции обнаружились слабые места. Оказалось, что при намотке использовался некачественный изоляционный материал. Пришлось полностью разобрать трансформатор и перенамотать обмотки.

Контроль качества и современные тенденции

Контроль качества обмоток трансформатора должен осуществляться на всех этапах производства – от проверки качества материалов до финального испытания готового трансформатора. Используются различные методы контроля – визуальный осмотр, измерение сопротивления изоляции, проверка механической прочности, испытания на термическую стойкость. В последнее время все больше заводов внедряют современные методы контроля качества – ультразвуковой контроль, рентгеновский контроль. Это позволяет выявить дефекты, которые невозможно обнаружить визуально. Кроме того, наблюдается тенденция к использованию новых материалов – более эффективных изоляционных материалов, более прочных проводов. Lugao Power Co., Ltd, например, активно использует современные технологии намотки и контроля качества, что позволяет им производить высококачественные трансформаторы.

Проблемы с качеством материалов

Не стоит недооценивать роль качества используемых материалов. Даже если технологический процесс безупречен, использование некачественной меди или изоляционного материала неизбежно приведет к проблемам в будущем. Подделки – это, к сожалению, реальность. Иногда приходится сталкиваться с поставками, которые не соответствуют заявленным характеристикам. Проверка сертификатов и контроль качества входного сырья – это обязательное условие.

Автоматизация и роботизация

Автоматизация намотки обмоток – это перспективное направление. Автоматизированные линии позволяют повысить производительность, снизить количество брака и улучшить качество продукции. Но внедрение автоматизации требует больших инвестиций и квалифицированного персонала. Не всегда маленькие и средние производители могут позволить себе автоматизацию. Тем не менее, тенденция к автоматизации очевидна.

Реальные примеры: как ошибки в обмотках приводят к проблемам

Я помню один случай, когда на одном из предприятий была допущена ошибка при проектировании обмоток трансформатора. Были неправильно рассчитаны параметры обмотки, что привело к перегреву и быстрому выходу трансформатора из строя. Пришлось полностью переделать проект и перенамотать обмотку. Это был дорогостоящий и трудоемкий процесс. Этот случай показал, как важно тщательно проверять все расчеты и проектирования, чтобы избежать серьезных проблем в будущем.

Еще один пример – это проблема с использованием некачественного материала для обмоток. Были закуплены провода с низким содержанием меди, что привело к снижению проводимости и увеличению потерь энергии. Трансформатор перегревался и требовал более частой замены. Этот случай показал, как важно тщательно контролировать качество входного сырья.

Выводы и прогнозы

В заключение хочу сказать, что обмотки трансформатора – это сложная и ответственная часть трансформатора, от которой зависит его надежность и долговечность. Процесс производства обмоток требует высокой квалификации персонала, использования современного оборудования и строгого контроля качества. В будущем можно ожидать дальнейшего развития технологий намотки и контроля качества, а также внедрения новых материалов. В частности, все большее распространение будут получать изоляционные материалы на основе керамики и полимерных композитов, которые обладают более высокой термостойкостью и прочностью.

Если говорить о текущей ситуации на рынке, то, безусловно, наблюдается рост спроса на трансформаторы с высокой эффективностью и надежностью. Заводы постоянно ищут способы улучшить свои производственные процессы, чтобы соответствовать этим требованиям. И это вполне логично, учитывая растущие энергопотребления и необходимость снижения выбросов парниковых газов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Основной блок распределительного кольца с газовой изоляцией XGN15-12 SF6

Основной блок распределительного кольца с газовой изоляцией XGN15-12 SF6 -

Трехфазный силовой сухой трансформатор типа SCB13

Трехфазный силовой сухой трансформатор типа SCB13 -

Автоматический выключатель с разряженным резервуаром гексафторида серы SF6

Автоматический выключатель с разряженным резервуаром гексафторида серы SF6 -

Высоковольтный электрический сухой трансформатор типа мощностью 1000 кВА

Высоковольтный электрический сухой трансформатор типа мощностью 1000 кВА -

Бронированное съемное распределительное устройство переменного тока KYN28-12

Бронированное съемное распределительное устройство переменного тока KYN28-12 -

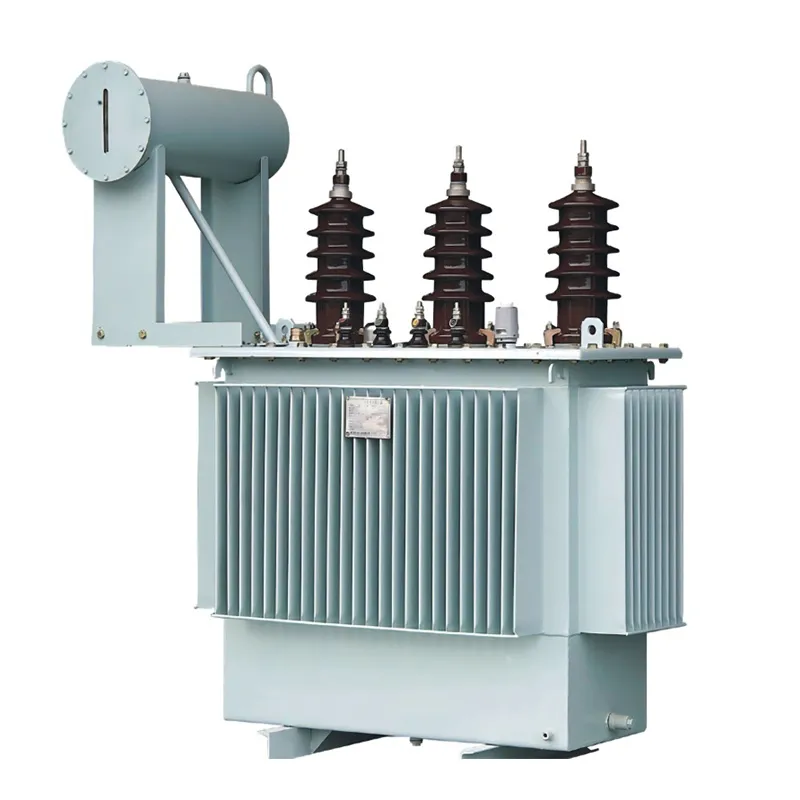

Понижающий силовой масляный трансформатор S11

Понижающий силовой масляный трансформатор S11 -

Комплектное распределительное устройство низкого напряжения GGD

Комплектное распределительное устройство низкого напряжения GGD -

Наружный высоковольтный газовый выключатель SF6

Наружный высоковольтный газовый выключатель SF6 -

Основной блок с закрытым внутренним кольцом SM6 стационарного типа

Основной блок с закрытым внутренним кольцом SM6 стационарного типа -

3-полюсный вакуумный выключатель с механизмом управления

3-полюсный вакуумный выключатель с механизмом управления -

Металлическое бронированное съемное распределительное устройство KYN61-40.5

Металлическое бронированное съемное распределительное устройство KYN61-40.5 -

Панель низковольтного съемного распределительного устройства MNS

Панель низковольтного съемного распределительного устройства MNS

Связанный поиск

Связанный поиск- Распределительное устройство кольцевого основного блока

- Бронированное съёмное распределительное устройство заводы

- Трансформатор масляный 400 завод

- Аппараты распределительных устройств производители

- Щит распределительный навесной пластиковый завод

- Трансформатор поставщики

- Трансформатор масляный 400 заводы

- Щит распределительный встраиваемый завод

- Распределительное устройство эксплуатация

- Открытое распределительное устройство