Изоляция сухих трансформаторов заводы

Говоря об изоляции сухих трансформаторов заводы, сразу вспоминается огромное количество разных подходов, часто переходящих в некое подобие 'угадайки'. Кажется, что все вроде бы понимают, какие требования предъявляются к изоляции, но при практическом воплощении возникают нюансы, которые не всегда учитываются. Иногда до сих пор встречаются заводы, делающие упор только на базовый уровень, не до конца понимая важность комплексного подхода. Сегодня хочу поделиться некоторыми наблюдениями, основанными на личном опыте работы и наблюдениях за различными производственными процессами. Это не инструкция, а скорее попытка систематизировать и поделиться опытом, возможно, полезная для коллег из индустрии.

Основные типы изоляции и их характеристики

Итак, что же мы имеем? В первую очередь, стоит выделить несколько основных типов изоляции, используемых в сухих трансформаторах. Встречаются эпоксидные, полиэфирные, фенольные изоляции, а также более современные варианты, вроде полиамидных компаундов. Каждый из них обладает своими преимуществами и недостатками, и выбор конкретного типа зависит от ряда факторов – климатических условий эксплуатации, требуемой надежности, температурного режима и, конечно, бюджета. Например, эпоксидная изоляция достаточно распространена благодаря своей хорошей диэлектрической прочности и относительно невысокой стоимости. Однако она менее устойчива к высоким температурам, по сравнению, скажем, с фенольной. Не стоит забывать и про экологические аспекты – в последние годы все большую популярность приобретают экологичные материалы, что, естественно, влияет на выбор изоляционного материала. У нас на Lugao Power Co., Ltd, мы активно изучаем и применяем новые полиамидные компаунды, которые позволяют достичь оптимального баланса между стоимостью и характеристиками.

Важный момент, который часто упускают – это не только сам материал изоляции, но и его нанесение. Недостаточная толщина слоя, дефекты покрытия или наличие микротрещин могут существенно снизить надежность изоляции. Особенно это актуально для трансформаторов, эксплуатируемых в агрессивных средах. Мы однажды столкнулись с проблемой повышенного пробоя изоляции в трансформаторах, где была использована эпоксидная изоляция, нанесенная недостаточно толстым слоем. Причиной оказалось некачественное приготовление эпоксидной смеси и недостаточный контроль процесса нанесения. Это дорогостоящая ошибка, которую, к счастью, удалось исправить.

Проблемы с нанесением изоляции

Непосредственно процесс нанесения изоляции – это отдельная статья расходов и потенциальных проблем. Нанесение, как правило, производится методом погружения или методом распыления. Метод погружения требует точного контроля температуры и давления, чтобы обеспечить равномерное покрытие. Метод распыления, в свою очередь, более гибкий, но требует более сложного оборудования и квалифицированного персонала. И вот здесь возникает ряд проблем. Неравномерность покрытия, образование пузырьков воздуха, недостаточная адгезия изоляции к металлическому корпусу – все это может привести к снижению надежности трансформатора. Использование устаревшего оборудования или неквалифицированного персонала неизбежно приводит к таким проблемам. Мы постоянно инвестируем в модернизацию оборудования и обучение персонала, чтобы минимизировать риски.

Кстати, в последнее время активно обсуждаются вопросы автоматизации процесса нанесения изоляции. Автоматизированные системы позволяют обеспечить более точный контроль параметров процесса и снизить вероятность человеческого фактора. Однако, такие системы требуют значительных инвестиций и сложной интеграции в производственный процесс. Пока что, автоматизация не является универсальным решением, и эффективность ее применения зависит от конкретных условий производства. Стоит внимательно оценивать стоимость и выгоду от внедрения автоматизированных систем.

Контроль качества изоляции: от теории к практике

А теперь о контроле качества. Простое визуальное осмотрение не может гарантировать надежность изоляции. Необходимо проводить ряд электрических и механических испытаний, чтобы убедиться в ее соответствии требованиям. Это могут быть испытания на диэлектрическую прочность, испытания на пробивное напряжение, испытания на устойчивость к механическим воздействиям и т.д. Результаты этих испытаний должны быть задокументированы и доступны для проверки. Мы используем различные методы контроля качества, включая ультразвуковой контроль, рентгеновский контроль и визуальный контроль.

Особое внимание уделяется контролю за состоянием изоляции после эксплуатации. Регулярное проведение диагностических испытаний позволяет выявить скрытые дефекты и предотвратить аварийные ситуации. Использование современных методов диагностики, таких как термография или ультразвуковой контроль, позволяет выявлять дефекты на ранней стадии. Кстати, многие наши клиенты используют системы удаленного мониторинга состояния трансформаторов, что позволяет оперативно реагировать на любые изменения в параметрах их работы.

Опыт с различными методами контроля

Мы экспериментировали с различными методами контроля качества изоляции. Например, в начале работы использовали только визуальный контроль и базовые электрические испытания. Однако, это оказалось недостаточно надежным. В результате, в эксплуатации появились трансформаторы с дефектами изоляции, которые вышли на отказ уже через несколько лет. Постепенно мы расширяли спектр используемых методов контроля, включая ультразвуковой контроль и рентгеновский контроль. Это позволило значительно повысить надежность нашей продукции и снизить количество рекламаций.

Ультразвуковой контроль особенно полезен для выявления микротрещин в изоляции, которые не видны невооруженным глазом. Рентгеновский контроль позволяет выявить дефекты в структуре изоляции, которые могут возникнуть в результате некачественного изготовления. Однако, использование этих методов контроля требует специального оборудования и квалифицированного персонала. Нам удалось разработать собственную систему контроля качества, которая сочетает в себе различные методы и позволяет выявлять дефекты на ранней стадии. Это позволило нам значительно снизить затраты на ремонт и обслуживание трансформаторов.

Технологические тенденции в производстве сухих трансформаторов

И, наконец, кратко о технологических тенденциях. В последние годы наблюдается тенденция к увеличению мощности сухих трансформаторов, а также к повышению их надежности и энергоэффективности. Это требует применения новых материалов и технологий. Например, в настоящее время активно разрабатываются новые типы изоляции, которые обладают повышенной термостойкостью и диэлектрической прочностью. Также, развиваются новые методы производства трансформаторов, которые позволяют снизить затраты и повысить качество продукции. Например, использование роботизированных систем позволяет автоматизировать процесс сборки и снизить вероятность человеческого фактора.

Мы постоянно следим за технологическими тенденциями и стараемся внедрять новые технологии в наш производственный процесс. Например, мы активно используем 3D-моделирование для проектирования трансформаторов и оптимизации их конструкции. Это позволяет снизить затраты на разработку и ускорить процесс вывода новых моделей на рынок. Мы также изучаем возможности применения новых материалов, таких как композитные материалы и наночастицы, для улучшения характеристик изоляции и повышения надежности трансформаторов.

Lugao Power Co., Ltd. стремится быть в авангарде технологического прогресса в области производства сухих трансформаторов. Мы верим, что только постоянное совершенствование и внедрение новых технологий позволит нам удовлетворить растущие потребности наших клиентов и оставаться конкурентоспособными на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Металлическое бронированное съемное распределительное устройство KYN61-40.5

Металлическое бронированное съемное распределительное устройство KYN61-40.5 -

XGN66-12 стационарное закрытое распределительное устройство

XGN66-12 стационарное закрытое распределительное устройство -

Наружный вакуумный выключатель среднего монтажа

Наружный вакуумный выключатель среднего монтажа -

Высоковольтный электрический сухой трансформатор типа мощностью 1000 кВА

Высоковольтный электрический сухой трансформатор типа мощностью 1000 кВА -

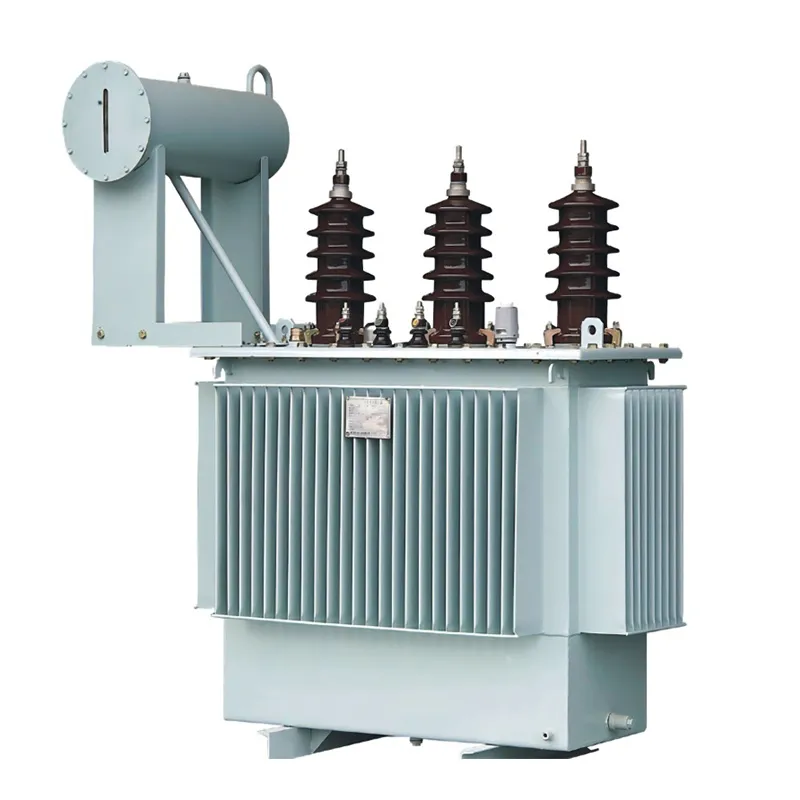

Высоковольтный трансформатор с масляным охлаждением на медном сердечнике

Высоковольтный трансформатор с масляным охлаждением на медном сердечнике -

Внутреннее электрическое распределительное устройство с металлическим корпусом KYN28A-24

Внутреннее электрическое распределительное устройство с металлическим корпусом KYN28A-24 -

3-полюсный вакуумный выключатель с механизмом управления

3-полюсный вакуумный выключатель с механизмом управления -

Интеллектуальное распределительное устройство питания с низковольтным управлением GCS

Интеллектуальное распределительное устройство питания с низковольтным управлением GCS -

Ручной с интеллектуальными контроллерами VCB

Ручной с интеллектуальными контроллерами VCB -

HXG15-12 стационарное металлическое закрытое распределительное устройство коробчатого типа

HXG15-12 стационарное металлическое закрытое распределительное устройство коробчатого типа -

Понижающий силовой масляный трансформатор S11

Понижающий силовой масляный трансформатор S11 -

Наружный высоковольтный газовый выключатель SF6

Наружный высоковольтный газовый выключатель SF6

Связанный поиск

Связанный поиск- Устройство щита распределительного производитель

- Шкаф распределительный наружный производитель

- Щит распределительный навесной пластиковый поставщик

- Переключатель скоростей производитель

- Кольцевой основной блок sf6 поставщики

- Сухой трансформатор поставщик

- Низкое распределительное устройство завод

- Характеристики трансформатора

- Масляный трансформатор завод

- Кольцевой основной блок напряжением 11 кв