Изоляция сухих трансформаторов

Давно собирался разобраться с вопросом изоляции сухих трансформаторов. Всегда казалось, что это просто, стандартная процедура. Но практика, знаете ли, вносит свои коррективы. В последнее время все чаще сталкиваюсь с проблемами, которые не решаются 'как в учебнике'. Поэтому решил поделиться своими наблюдениями и опытом, надеясь, что это будет полезно тем, кто тоже работает с этими устройствами.

Почему изоляция сухих трансформаторов требует особого внимания?

Коротко говоря, потому что это не просто заливка эпоксидкой. Сухие трансформаторы, в отличие от масляных, предъявляют специфические требования к изоляции. Во-первых, нет масла для охлаждения, и изоляция не подвергается воздействию его свойств. Во-вторых, изоляция должна обеспечивать надежную защиту от влаги, пыли, и перепадов температур – факторы, которые в реальных условиях эксплуатации не всегда контролируются.

Часто встречаю ситуацию, когда подрядчики экономят на материалах или не уделяют должного внимания подготовке поверхности. Это, как правило, приводит к появлению микротрещин и дефектов изоляции уже через несколько лет. Вроде бы, все сделано 'по технологии', но результат оставляет желать лучшего. Видимо, дело не только в самой изоляции, но и в ее взаимодействии с другими компонентами трансформатора. Задумывались ли вы когда-нибудь, что происходит с изоляцией в местах контакта с металлом?

И вот что интересно: разные производители используют разные материалы для изоляции – эпоксидные смолы, полиэфирные смолы, силиконовые компаунды. Каждый из них имеет свои преимущества и недостатки. Выбор материала зависит от климатических условий, требуемого уровня изоляции и бюджета. Недавно столкнулся с дефектом – эпоксидная смола в определенной партии оказалась слишком хрупкой и трескалась при температурных колебаниях. Пришлось переделывать, что, конечно, не радует.

Подготовка поверхности: основа долговечной изоляции

На мой взгляд, самая важная часть работы – это подготовка поверхности. Нельзя просто так взять и залить смолой грязный или поврежденный трансформатор. Нужна тщательная очистка от пыли, масла, грязи, следов старой изоляции. Особенно важно обратить внимание на места, где изоляция контактирует с металлическими деталями. Здесь часто образуются коррозионные продукты, которые могут негативно влиять на адгезию изоляции.

Я всегда рекомендую использовать специальные обезжириватели и грунты, которые обеспечивают хорошее сцепление изоляции с поверхностью. В некоторых случаях требуется предварительная шлифовка для создания шероховатости. Это, конечно, увеличивает время работы, но зато позволяет избежать проблем в будущем. Например, однажды, из-за некачественной подготовки поверхности, изоляция откололась уже через год. Пришлось полностью переизолировать трансформатор, что вышло гораздо дороже, чем если бы сначала уделили достаточно времени подготовке.

Современные технологии изоляции: что нового?

Нельзя игнорировать современные технологии изоляции. Например, сейчас активно используются жидкие полимерные изоляционные материалы. Они обладают лучшей адгезией к поверхности, более высокой термостойкостью и водонепроницаемостью, чем традиционные эпоксидные смолы. Однако, они дороже и требуют более сложного оборудования для нанесения.

Также появляются новые композиционные материалы, которые сочетают в себе свойства различных полимеров и наполнителей. Это позволяет создавать изоляции с заданными характеристиками – высокой прочностью, гибкостью, устойчивостью к химическим веществам. В Lugao Power Co., Ltd. мы активно изучаем эти новые материалы и планируем использовать их в будущем. У нас всегда в приоритете поиск оптимальных решений, обеспечивающих максимальную надежность и долговечность продукции. [https://www.lugaopower.ru/](https://www.lugaopower.ru)

Распространенные ошибки и как их избежать

Помимо некачественной подготовки поверхности, часто встречаются другие ошибки. Например, неправильный выбор толщины слоя изоляции. Слишком тонкий слой не обеспечит достаточной защиты, а слишком толстый может привести к неравномерному распределению нагрузки и образованию трещин.

Еще одна распространенная проблема – это нарушение технологии отверждения изоляции. Недостаточное или неправильное отверждение приводит к снижению прочности и термостойкости изоляции. Важно строго соблюдать рекомендации производителя по времени и температуре отверждения. И, конечно, нельзя забывать о контроле качества после отверждения – необходимо проверять изоляцию на наличие трещин, дефектов и пустот. В противном случае, можно столкнуться с серьезными проблемами уже в эксплуатации.

Послесловие: опыт, который стоит помнить

В заключение хочу сказать, что изоляция сухих трансформаторов – это ответственная задача, требующая опыта и знаний. Нельзя полагаться только на теорию, нужно учитывать особенности конкретного трансформатора, климатические условия эксплуатации и требования заказчика. И, конечно, не стоит экономить на качестве материалов и подготовке поверхности. Потому что надежность и долговечность трансформатора – это прямая зависимость от качества изоляции. Мы в Lugao Power Co., Ltd. стремимся к тому, чтобы наша продукция соответствовала самым высоким стандартам, и уделяем особое внимание деталям, в том числе и изоляции. Надеюсь, мои наблюдения будут полезны вам в вашей работе. Помните: лучше потратить немного больше времени и сил на подготовку, чем потом тратиться на ремонт и переизоляцию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

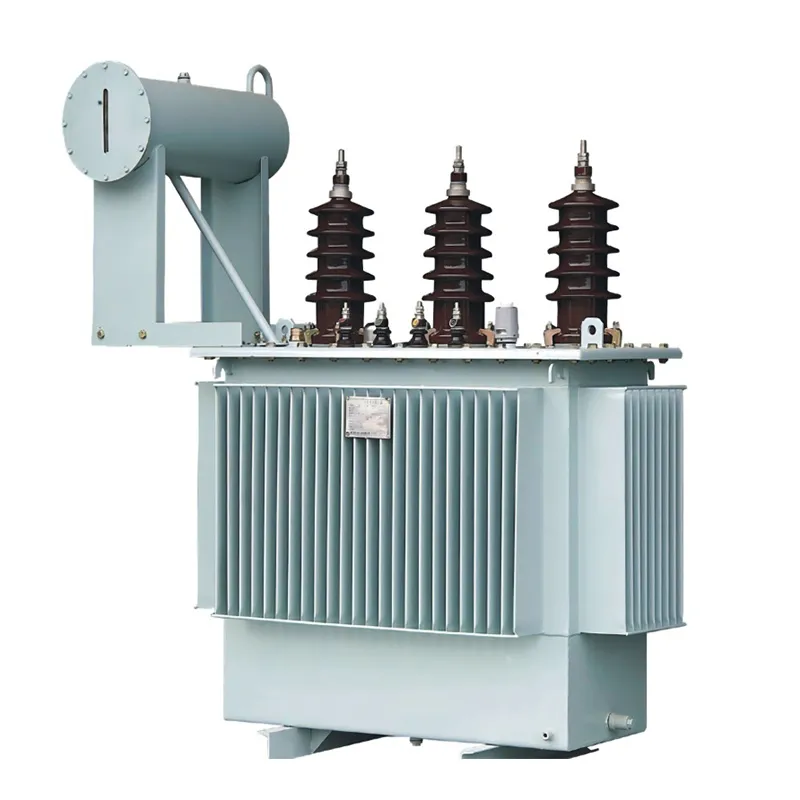

Трехфазный масляный трансформатор S11

Трехфазный масляный трансформатор S11 -

Сухой трансформатор типа с эпоксидной заливкой на 11 кВ и 33 кВ

Сухой трансформатор типа с эпоксидной заливкой на 11 кВ и 33 кВ -

Основной блок с газовым кольцом SM6 SF6

Основной блок с газовым кольцом SM6 SF6 -

Основной блок замкнутого кольца с интеллектуальной металлической изоляцией XGN15-12

Основной блок замкнутого кольца с интеллектуальной металлической изоляцией XGN15-12 -

Панель низковольтного съемного распределительного устройства MNS

Панель низковольтного съемного распределительного устройства MNS -

Наружный вакуумный выключатель среднего монтажа

Наружный вакуумный выключатель среднего монтажа -

Понижающий силовой масляный трансформатор S11

Понижающий силовой масляный трансформатор S11 -

Высоковольтный электрический сухой трансформатор типа мощностью 1000 кВА

Высоковольтный электрический сухой трансформатор типа мощностью 1000 кВА -

Низковольтный выдвижной распределительный шкаф GCK

Низковольтный выдвижной распределительный шкаф GCK -

XGN66-12 стационарное закрытое распределительное устройство

XGN66-12 стационарное закрытое распределительное устройство -

Наружный высоковольтный газовый выключатель SF6

Наружный высоковольтный газовый выключатель SF6 -

Внутреннее электрическое распределительное устройство с металлическим корпусом KYN28A-24

Внутреннее электрическое распределительное устройство с металлическим корпусом KYN28A-24

Связанный поиск

Связанный поиск- Щит распределительный белый заводы

- Вторичный трансформатор производители

- Трехфазный масляный трансформатор завод

- Распределительное устройство kyn28 поставщики

- Распределительное устройство gcs заводы

- Подстанции с сухими трансформаторами заводы

- Основной блок с замкнутым кольцом завод

- Ремонт масляных трансформаторов

- Масляные однофазные трансформаторы заводы

- Кольцевой основной блок sf6