Изоляция распределительных устройств завод

Заводская изоляция распределительных устройств – это, казалось бы, простая задача. Просто нанести изоляционный слой, вот и все. Но на практике это гораздо сложнее, чем кажется. Многие ошибочно полагают, что в основном важен только материал изоляции. А вот это не так. Некачественная подготовка поверхности, неправильный выбор технологии нанесения, несоблюдение условий эксплуатации – все это может привести к катастрофическим последствиям. Понимаю, о чем говорю – несколько лет проработало в этой области, видел, как хорошие проекты превращаются в головную боль.

Основные проблемы и их причины

Чаще всего сталкиваемся с проблемой дефектов на поверхности распределительных устройств уже после монтажа. Это может быть связано с различными факторами, но чаще всего – это некачественная подготовка поверхности металла. Недостаточная очистка от ржавчины, масла, пыли, загрязнений… В итоге изоляция не адгезирует должным образом, появляется риск пробоев. Иногда причиной является неправильно подобранный состав изоляции – например, слишком жесткий или слишком мягкий для конкретных условий эксплуатации. Или, что греха таить, просто нарушение технологического процесса нанесения. Например, температура нанесения не соответствует норме, давление в системе слишком низкое или слишком высокое… Это, конечно, мелочи, но в совокупности они могут привести к серьезным проблемам.

Помню один случай с изоляцией силовых трансформаторов. Заказчик очень экономил на подготовке поверхности. В результате, через полгода работы трансформатор вышел из строя. Выяснилось, что коррозия, скрытая под слоем старой краски, начала активно разрушать изоляцию. Конечно, я не виноват, что заказчик решил сэкономить, но это – хороший урок. Иногда небольшие инвестиции в качественную подготовку поверхности могут сэкономить кучу денег и нервов в будущем. Вопрос в том, как правильно оценить эти инвестиции.

Выбор материалов и технологий

Далее – выбор материалов. Сюда входит не только сам изоляционный материал (эпоксидные смолы, полиуретаны, силиконовые компаунды и т.д.), но и грунтовочный слой. Грунтовка должна обеспечивать надежное сцепление с металлом и защищать его от коррозии. Нельзя просто выбрать самый дешевый вариант. Нужно учитывать условия эксплуатации – температурный режим, влажность, наличие агрессивных сред. Например, для распределительных устройств, работающих в морских условиях, необходимы специальные изоляционные материалы, устойчивые к воздействию соленой воды.

Что касается технологий нанесения… Оптимальным вариантом часто является нанесение изоляции методом распыления. Это позволяет получить равномерный и тонкий слой, который хорошо заполняет все неровности поверхности. Но, конечно, требуется специальное оборудование и квалифицированный персонал. Еще одним вариантом является нанесение изоляции методом окунания. Этот метод проще и дешевле, но он менее эффективен. Иногда используется метод валиковой покраски, но он также подходит не для всех случаев.

Ультрафиолетовая стойкость изоляции

Нельзя недооценивать влияние ультрафиолетового излучения. Особенно актуально это для открытых распределительных устройств. Со временем изоляция под воздействием УФ-лучей теряет свои свойства, становится хрупкой и трескается. Поэтому при выборе изоляционного материала нужно обращать внимание на его устойчивость к ультрафиолету. В некоторых случаях используют специальные УФ-стабилизаторы, которые добавляют в состав изоляционного материала.

Примеры неудачных попыток и их анализ

Однажды мы работали над проектом изоляции высоковольтных выключателей. Заказчик решил сэкономить на качественной очистке поверхности и просто немного отшлифовал металл. Использовали какой-то универсальный грунт, не предназначенный для использования на металле. Итог – изоляция отслоилась уже через несколько месяцев. Пришлось все переделывать, что вышло значительно дороже первоначального варианта. Очевидный вывод – экономия должна быть обоснованной, а не слепой.

Тоже не забывайте про контроль качества. Часто встречаются ситуации, когда дефекты обнаружены уже после нанесения изоляции. Это может быть неровный слой, трещины, поры. Все это может привести к снижению эффективности изоляции и увеличению риска пробоев. Важно иметь систему контроля качества на каждом этапе технологического процесса.

Перспективы развития отрасли

Сейчас активно развивается направление использования новых материалов и технологий для изоляции распределительных устройств. Например, появляются новые виды полимерных компаундов, которые обладают повышенной термостойкостью и химической стойкостью. Также разрабатываются новые методы нанесения изоляции, которые позволяют получить более тонкий и равномерный слой. И, конечно, не стоит забывать об автоматизации технологического процесса, которая позволяет снизить трудозатраты и повысить качество работы.

Lugao Power Co., Ltd. постоянно следит за новыми тенденциями в отрасли и внедряет передовые технологии. Мы предлагаем полный спектр услуг по изоляции распределительных устройств, от разработки технологического процесса до нанесения изоляции и контроля качества. Наш опыт работы позволяет нам находить оптимальные решения для любых задач. На сайте компании Lugao Power Co., Ltd можно найти более подробную информацию о нашей продукции и услугах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтный выдвижной распределительный шкаф GCK

Низковольтный выдвижной распределительный шкаф GCK -

Трехфазный силовой сухой трансформатор типа SCB13

Трехфазный силовой сухой трансформатор типа SCB13 -

Сухой трансформатор типа с изоляцией 11-0,415кВ

Сухой трансформатор типа с изоляцией 11-0,415кВ -

Интеллектуальный автоматический выключатель SF6 напряжением 40,5 кВ

Интеллектуальный автоматический выключатель SF6 напряжением 40,5 кВ -

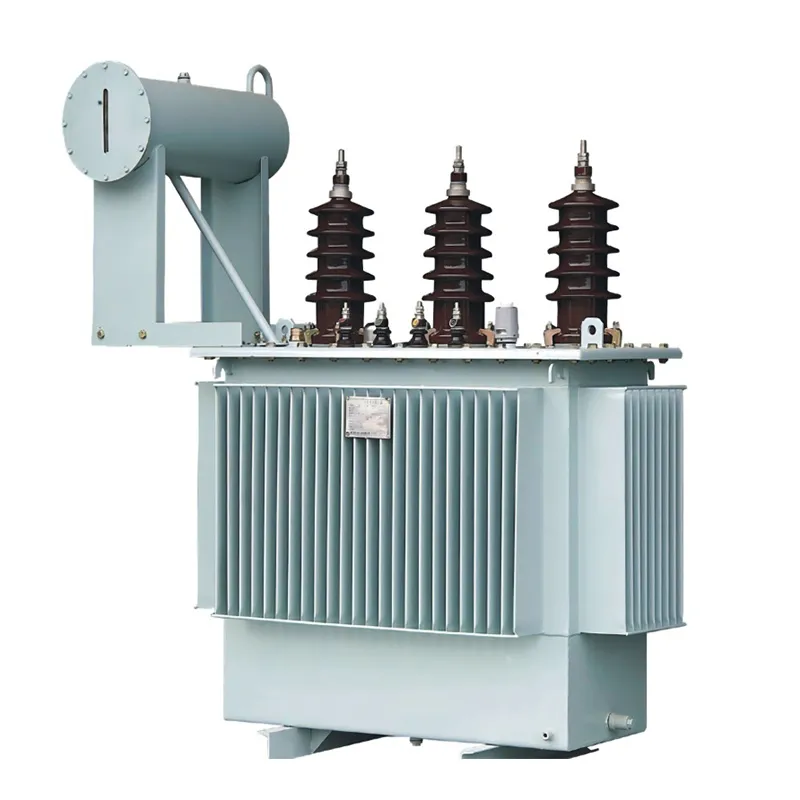

Понижающий силовой масляный трансформатор S11

Понижающий силовой масляный трансформатор S11 -

Интеллектуальный вакуумный выключатель с боковым креплением

Интеллектуальный вакуумный выключатель с боковым креплением -

Основной блок с изолированным силовым кольцом SRM Smart SF6

Основной блок с изолированным силовым кольцом SRM Smart SF6 -

Автоматический выключатель с разряженным резервуаром гексафторида серы SF6

Автоматический выключатель с разряженным резервуаром гексафторида серы SF6 -

Интеллектуальное распределительное устройство питания с низковольтным управлением GCS

Интеллектуальное распределительное устройство питания с низковольтным управлением GCS -

Внутреннее электрическое распределительное устройство с металлическим корпусом KYN28A-24

Внутреннее электрическое распределительное устройство с металлическим корпусом KYN28A-24 -

HXG15-12 стационарное металлическое закрытое распределительное устройство коробчатого типа

HXG15-12 стационарное металлическое закрытое распределительное устройство коробчатого типа -

Бронированное съемное распределительное устройство переменного тока KYN28-12

Бронированное съемное распределительное устройство переменного тока KYN28-12

Связанный поиск

Связанный поиск- Трансформатор с жидкостным охлаждением

- Сухой трансформатор поставщики

- Аппараты распределительных устройств производитель

- Переключатель завод

- Закрытое распределительное устройство

- Трансформатор с алюминиевой обмоткой

- Основной блок с металлическим кольцом

- Оборудование распределительное устройство поставщики

- Вакуумный выключатель bb tel 10

- Вторичный трансформатор поставщик